2017年2月20日月曜日

小型工作機CNC2418 その3(HeightMap検討)

「みら太な日々」でステージの傾き調整のコメント見ていると、何やら「HeightMapで補正...」とある。データで傾きを補正するみたいだと想像はできるけど、WEBを色々調べたが、色の付いた等高線みたいな図は沢山出てくるが作り方が見つけれず。アプリもあるけど使い方が見つけれず。

GRBLcontrolボードのA5端子を使ってゼロ点調整している映像でA5端子の役目が判り。

そうこうしていると付属ソフトGRBLcontrolの大元はCandleということが判明。

早速、バージョンが上のcandle 1.0.11を動作させました。

(最新のcandle 1.1.7は、正常に動作しなかった)

すると何とHeightMapという項目があるではないですか!

これはもう試行錯誤でやってみるしかないと。

という成り行きで、まずは、PCBから

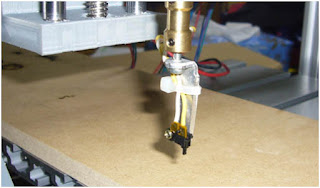

たまたま銅の釘があったので先を尖らせてセット

緑のクリップは、コントロールボードのA5端子へ、基板面は、GNDへ接続します。

Z軸を目視で0.5~1mm程まで近づけ、GRBLcontrolアプリのコントロールパネルで

ボタンを押すと、じわじわと下がって接触すると自動で止まります。

最初は、下がり過ぎで壊れやしないかとリセットスイッチに手を掛けてヒヤヒヤしながらです。

そこで、このボタンでZ軸をゼロリセットする。これでゼロ点調整完了!

ついでにXY原点セットも忘れずに。

GRBLcontrolアプリは、Candle 1.0.11だとデフォルトでメニューにHeightmapがありますが、CNC2418付属のものはVer0.9なのでデフォルトでは、メニューにでません。

[Service]-[Setting]の[Panel]で[Heightmap]部にチェックを入れるとでてきます。

右メニューで

の時は、≡マークを押して展開します。

何かGcode FileをOpenすると[Create]ボタンが有効になります。

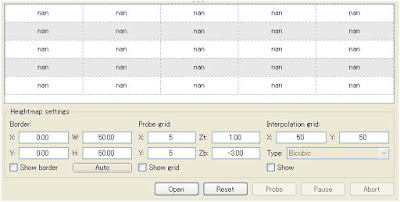

[Create]ボタンを押すと左下に設定画面がでてきます。(前回の設定値が表示される)

[Auto]ボタンで適当な数値が入りますが、原点から最遠コーナーを囲んだ

四角形コーナーの4点のみの測定になります。

4点では心もとないので

・ Border(測定範囲):X, W, Y, Hで範囲設定(例:原点から50mm角)

・ Probe grid(測定点数):X, Y(角を含むX, Y軸の測定数)(例:5 x 5 = 25point)

・ Zt(Z軸上限):Probe移動時のZ軸高さ

高くし過ぎると測定時のProbe下げるのに時間がかかるので目視で

Probeゼロを合わせておく。

・ Zb(Z軸下限):Probe測定時にここまで下げて測定を試みるので深めの設定がいい。

浅過ぎると表面に接触できない場合にエラーで止まり、

最初からやり直さなければなりません。

・ Interpolation grid:上欄に表示される表面状態の等高線のX, Y辺当りの補間数。

(例: 50 x 50 pointなので各辺50 pointで表示)

(※保存されたHeightmapファイルには、このgrid数と測定点のデータ

だけだが、加工時に内部で補間曲線で計算しているようです。

細かく補正したい場合は、Probe gridを増やす方が安心です。)

上記の項目をテスト例として入力しました。

測定すると上部の「nan」に数値が入っていきます。

[Probe]ボタンを押すと、次の様に測定用の表示になり、測定が始まります。

原点は2回測定され、原点をほぼゼロに置き換えてHeightmapが作成されていきます。

測定が進んでいくと次の様に測定ポイントの間を補間して等高線がでてきます。

原点が基準で、緑が基準に近い高さ、青が低め、赤が高めを現します。

原点をほぼゼロ(この時はぴったり0.000。時々、0.001や0.002等になります)として

差分値が入っていきます。

完了です!約4分かかりました。

結構、歪んでいます。

この様な4点留めをしていますが、妙な歪み方をしていることもわかります。

特に下板は、PCBより大きく、厚いものを使用した方がいいと思われます。

両面テープで付けた方がいいのかも。

保存したHeightmapファイルの中身です。単純なTEXTファイルになっています。

-----ここから-----

0.00;0.00;50.00;50.00

5;5;-3.00;1.00

0;50;50

0;0.058999999999999941;0.089999999999999969;0.091999999999999971;0.065999999999999948

-0.09000000000000008;-0.030000000000000027;-0.009000000000000008;-0.010999999999999899;-0.044000000000000039

-0.16799999999999993;-0.11299999999999999;-0.094000000000000083;-0.10600000000000009;-0.14300000000000002

-0.22799999999999998;-0.17999999999999994;-0.16799999999999993;-0.18300000000000005;-0.21999999999999997

-0.22500000000000009;-0.17799999999999994;-0.16100000000000003;-0.17900000000000005;-0.22500000000000009

-----ここまで-----

ジグザグに測定されますが、その順番にデータが入っています。

補間データはなく、Interpolation gridで設定した50、50があるだけ。

ゼロ点測定の再現性を見てみると。

銅では先を尖らせ過ぎると、最初は、少し先が潰れる程度の圧が掛かるようで、

測定を重ねていくと

1回目~5回目Z値: 0.000 ⇒ 0.015 ⇒ 0.018 ⇒ 0.019 ⇒ 0.018mm と潰れている。

6回目~10回目Z値: -0.002 ⇒ -0.001 ⇒ -0.002 ⇒ -0.004 ⇒ -0.002mm

11回目~15回目 Z値:-0.001 ⇒ 0.000 ⇒ -0.001 ⇒ 0.000 ⇒ -0.001mm

と落ち着いて良くなっていく。エンドミルだと±0.001mmは期待できそうです。

(この時点では、注文したエンドミルが届いてないので測定はまだです)

(このCNCのZ軸分解能限界でしょうか)

下左図の右のステンレスピンでやると

1回目~7回目Z値:

0.000 ⇒ -0.001 ⇒ 0.000 ⇒ -0.003 ⇒ -0.004 ⇒ -0.001 ⇒ -0.006mm

接触面が少し広くて平らなのが原因なのだろうか? PCBには十分な精度でしょう。

次に木工など非金属の測定Probeを思い付き、検討しました。

まずは、これ、FAX(おたっくす)を分解して出てきたフックSW。

結束バンドで止めます。押さえるとこの様に動きます。

CNCのControlボードに挿せる様にコネクタを取り付けます。

スピンドルに取り付けて.....ControlボードのA5端子に挿します。

MDF(9mm厚)を測ってみます。

測定範囲:49 x 35 測定ポイント数:16 で測定。

見た目より歪過ぎのような気がします。ProbeのON点のバラツキだと思われます。

精度はさて置き、今度は湾曲した皿を裏返して測定してみました。

範囲10 x 10mm で4ポイント測定。高低差 約10mmあります。 横からも見れます。

(これは、左下の基準点が0.000になっていない例)

面白いので反対側も測ってみます。

起点をカーブの中間位にセットして。

結果。高低差 ±3mm程になっている。

上手く使えば、湾曲した材料も一定の深さで加工することが可能になりそうです。

どうもフックSWのProbeは、ON点のバラつきが大きいのと、下がっていく時に

先がずれるのが気に入らないので、別のSWを探します。

壊れた5inch DVD-R Driveがあったので分解してみると、Limit Switch(赤丸部)がありました。

かなり小さい。

アルミの放熱板を切って取付治具を作り、コネクタも付けます。

スピンドルに取り付けました。

ゼロ点を測定してみると。

1回目~7回目 Z値:

0.000 ⇒ -0.003 ⇒ 0.000 ⇒ -0.001 ⇒ +0.001 ⇒ -0.001 ⇒ -0.004mm

となかなか良好です。

先程のMDF(9mm厚)の表面を範囲50 x 50mm 25ポイント測定してみると

良さげな値になっています。

ひとまず、非金属用のProbe完成です。

<考察>

・ 誤ってスピンドルが回ると配線が巻き付くので、モーター軸と独立に取り付け方法に

する必要があります。

・ PCBの固定は、4点固定のやり方次第では、中央が0.1~0.2mmも浮き上がるので、

厚目の平面板に両面テープで固定するか、ワッシャーではなく、辺と同等長の板で

上から固定するのがいいのではないだろうか。

これまとめていて気づいたのですがCandleのサイトの下の方に行くと

わかりやすい図があったんですね。知らなかった~。

これとか

これとか

これ

登録:

コメントの投稿 (Atom)

8 件のコメント:

昔青年です。

非金属Probe使用してみました。(マーティーさんに感謝)

ダイヤルゲージ(精度0.01の中古品バネにへたりあり?)との比較

四隅4点5回測定平均

左下(原点) 右下 右上 左上

ダイヤルゲージ 0.0000 -0.5106 -0.2172 0.0360

非金属Probe 0.0000 -0.4524 -0.1236 -0.0220

数回繰り返してみましたが、ダイヤルゲージの方が誤差があり再現性がわるかったです。(当方の中古製品のへたりが主たる原因か?)

いずれにしても、当初MDFノ面だしをCNCのフレーム調整で試み、あり地獄にはまったことを考えると夢のようです。(笑)

Fusion360ベーシック編で現在勉強中です。

いやーお役に立てて良かったです。

再現性も良いとのことで何よりです。

ちなみにスイッチは何を使われたのでしょうか?

スイッチは、マーティーさんが使用されているものと同様の、タクトSWとよぶのでしょうか、リミッティングSWのレバーのないものです。極小サイズで30円でした。

グラデーションがいいですね。

ところで、測定データの保存後、再度読み込んだ際に、グラデーションを表示させることはできるのでしょうか?

コメントさせていただくときに、画像を添付できれば楽しいのですが。ブログが重くなるなど管理がたいへんなのかもしれませんね。

あのような小さいのが売っているんですね。

グラデーションと言うか等高線が綺麗で面白いので

ついつい大きく歪んだものを測りたくなります。

マップの再読込ですが

まず、Gコードを読み込み、その後で[Heightmap]の所の

[Open]から**.mapファイルを開きます。

そして[Edit mode]ボタンを押すと

マップとGコードがトグルで変えられます。

GoogleのBloggerというブログを使っている関係上

コメントに画像は添付できないようです。

方法があるのかもしれませんが、わからないのです。

ご教示ありがとうございました。

Gコード読み込みからの一連の作業をやってみれば自然にわかったことを安直にお尋ねして失礼しました。

画像添付は、ブログの仕様で難しいんですね。

フル装備のCNC2418をお見せできなくて残念でした。(笑)

とんでもございません。

「フル装備」と言われると益々見たくなります。

調べたらGoogle+で画像添付できるようになるみたいなのですが

よくわかりません。その内ですね。

なぜか同じコメントが二重にきていたので削除しました。

コメントを投稿