家の花壇に猫が糞をするので

同じ店は今はないようですが、同じものが色んな店で売っています。

これです。

今見ると

感度はかなり高いです。

いわゆるセンサーライトより高いです。(昔のですが)

最初にピーっとなった後、

30秒ほど数種類の超音波がでます。もちろん聞こえませんが。

設置してから猫が糞することはなくなりました。

玄関の近くなので人が通る度にピーっと鳴っていました。

そして花壇の草花がだんだん伸びてきた頃です。

何もいないと思われるのにピーっと聞こえるのです。

最初はスズメかと思っていました。

あまり鳴るので、ある日、窓からじーっと眺めていると

何と葉っぱが揺れて鳴っていたのです。

その後、スイッチを切って活動休止していましたが

重い腰を上げ感度を変えてみようと分解することにしました。

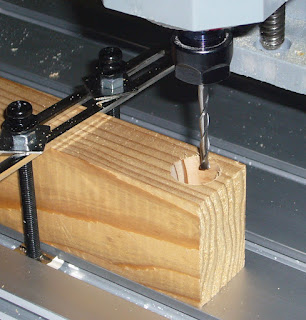

ビス4本を外して開けると

スピーカー2つと思っていたら1つはダミーでした。

まさか超音波でパッシブラジエーターはないでしょー。

ニッケル水素2次電池4本パックが入っています。

単3サイズですが長さが短いです。

これが回路基板。

真中の焦電センサの下にRC510B-1V0 の印字。

パターン面。

制御系は8pinのICしか付いていません。

昔、センサーライトを分解しましたが

それより格段に部品点数が少ないです。

RC510やRC-510で検索しても出てきません。

RC-510は、どうやら商品自体の品番のようです。

仕方ないので回路図を起こします。

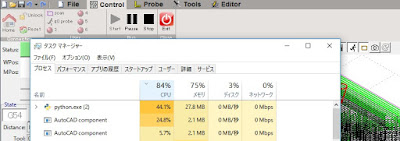

ハンディオシロ DS203で波形を見てみます。

最初のピーは、5KHz位、

その後、25K、34K、43K、52K、61KHz辺りの超音波が

各2秒ずつ、2回繰り返されています。

(数値は計算した訳ではなくどこかからパクってきました)

色んな周波数を出さないと獣が直ぐに慣れてしまうからだそうです。

この間に再検出すると時間が延長されます。

検出したらHIGHパルスが数秒出力されるだけです。

ということはー

この焦電センサには、アンプとコンパレータを内蔵していることになります。

品番がないかよく調べてみます。

ルーペを使って焦電センサを注意深く眺めると

薄ーーく「PIR」「 AS412」と刻印がありました。

「PIR AS412」でググってみると

ずばりのデータシートが、ここにありました。

ここまで高性能とは!

DSPフィルタリング処理、ノイズ低減、温度補償まで入っています。

「ON TIME」というPINがあります。

読んで字のごとく感度には関係なさそうですが

データシートをみると

検出出力「REL」のパルス幅調整です。

R2:75KΩ、R3:1MΩなので

On-time Voltage = 2.2/32 になります。

表を見ると

検出してから5.4秒間「REL」出力がホールドされることになります。

データシートには回路例もありました。

センサ周りの定数が、起こした回路図と同じです。

最後まで見ましたが、感度は調整できませんね~

ブロック図に「Test Control Logic」なるものがあるので

隠しモードがあると思うのですが、説明は全くありません。

残念。

もう少し調べてみると

「隣の猫が庭に糞していて効果があったが、その内、動作しなくなったので分解した」

ってのが、ここにありました。

回路図もエディタで書かれています。

ちょっと借用します。(無断ですみません)

8pinのICはPICだったんですね。

PIC12F510とあります。

ここから商品名がついたのですね。

動作説明もあり

***

5.1 kHz square wave for 2 secs, then 2 secs each of 26, 35, 45, 54, and 63 kHz square waves.

***

最初に5.1KHzが2秒間

その後、26K、35K、45K、54K、63KHzの方形波が2秒間ずつ出ているとあります。

この方はアメリカ人のようですが

最初の5.1KHzのピーっという音がうるさいので

PICをPIC12F1571にして基板を作り直されています。

面白いので写真を引用します。

所でPIR AS412のフィルター特性ですが

データシートにこれが載っていました。

植物は赤外線をどう反射するのだろう?

国立環境研究所に植物の分光反射特性なるものがありました。

何と植物の反射特性とAS412の透過特性とほぼ重なっていますね~

センサーの感度がいいので葉が揺れると反応するんですね。

ということで

動物と植物を区別するには、動物の方が体温が高いはずなので

やはり感度を下げることで対処できると思われます。

回路では感度調整できないことが判明しているので

前面のフレネルレンズの裏に何かかぶせて

感度を鈍らせようと思います。

まずは黒いビニールテープ。

テレビのリモコンの赤外線発光部に貼り付けて

デジカメで見ると光が透過して見えるのでこれで試します。

結果は、減光し過ぎ。

10~20cmまで近づかないと検知しません。

次は、白いビニールテープ。

まだ減光し過ぎです。

30cm位でやっと検知。

半透明のモノ、何かいいものないかなーっと

家の中を歩いていたらこれがありました。

スパイラルチューブです。

これをちょこっと切ってセンサーの上にかぶせます。

廊下で確認すると

検知距離が3.5mから2m程と約半分になりました。

良さそうです。

この状態で外に設置しようと思います。

小さな菜園ですので

このど真ん中に猫がそれをなさるのです。

玄関先なので前方は人がよく通ります。

向こうの方を歩くと人を検知しない

手前を歩くと検知してくれるのでちょうどいい距離になりました。

これで様子見です。