ほんとに偶然ですが修理が立て込んでいます。

ダルトン扇風機の修理が終わった日に電話が(゚Д゚;)

「HDDレコーダーのが修理できるだろうか?」と

持ち込まれたのは、電気えんぴつ削りを引き渡した翌日であります。

東芝 RD-W301、左の口:VHS で 右の口:DVD

+HDDレコーダー の三位一体型であります。

さすがにBlu-ray対応ではないですが

DVカメラ(デジタルビデオ・カメラ)用のDV端子も!

今どきのビデオカメラは、全てデジタルですが

DVは、デジタル記録方式として最初に世に出た規格ですね~

今どきのは、廃止されている

・D1/D2/D3/D4端子

・スカパー連動端子(スカパーチューナーと直結して制御できる)

・電話回線

これ以上のアナログ・デジタル混在は、ないでしょう!

まるでAV端子の博物館(゚Д゚;)

至れり尽くせりの大変貴重なモデルですね~

まだまだ頑張っていただきたいので、修理も頑張ります(^^)

<症状>

・起動後[HDD]モードのままにしていると

突然電源OFFになって[WAIT]表示になり起動しなくなる。

・起動したらすぐに[HDD]モードから

[VTR]や[DVD]モードに切り替えると

問題なく動作する場合が多い。

持ち込まれた時は、調子が良かったようで、

正常に起動して、HDDに記録された映像が観れました。

一旦、電源OFFしてからは「WAIT」表示から先に進まなくなったような。

「HDD」モードで突然電源OFFということは

HDDが劣化している可能性が最も高いので

事前に換装手順を調べておきました。

Panasonic DIGAでは、

事前に新規HDDの特定セクタにデータを書いておく必要があったけど

この東芝のは、だた、差し替えて、

最初に電源ボタン長押しでRESETして、

HDD初期化に進めばいいらしい。とのこと。

いきなりですが

乗せ換えたショットから(^^ゞ

それにしても

稼働時のHDDの振動音を静音化するインシュレーターが半端ない( ゚Д゚)

まず、ブラケット金具に取り付ける赤丸部に豪勢なゴムのインシュレーター

更にそれを本体に取り付ける所(青丸)にも同じものが!

前モデルでHDDの稼働音が煩いというクレームが多かったのかな~?

そのオリジナルのは、

Seagate ST3300820SCE 300GB 7200RPM

後で気づくに SATA150でした。

TOSHIBA DT01ACA050 500GB 7200RPM SATA600を

これが、出ました!

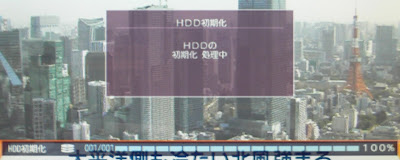

次は、[HDD/ディスク管理]に行って

[HDD初期化(全削除)]します。

なかなかしつこいですね~

換装テストに使っております。

300GB以上をつけても、録画可能時間は長くならないとのこと。

CrystalDiskInfo Ver.9.1.1では、これ

使用時間:9463時間!だいぶ使い込んだ状態ですので、

ちょっと換装テストに使うだけです。

換装に成功したら、新品を注文する予定であります。

RD-W301には、新品状態だと思わせるため

Windows10のDiskpartで

PartitionなしのUn-Format状態にします。

横道にそれますが

CrystalDiskInfoでは、500.1GB

上のDiskpartでは、465GB

Windows10のディスクの管理では、465.76GB

今回の用途には、支障ないですが、なんでだろう?

所が、電源ボタン長押しでRESETしても

[WAIT]表示になったままで起動しないのです。

HDDを元のに戻しても起動しなくなり

持ち込んだ時よりも悪化してしまいました(@_@)

AC電源コード抜いて~

しばし頭を冷やして、もう一度やってみようと

また元のHDDを外したり~

東芝のHDDを再度Windows10のDiskpartでCleanして

また着けたり~

先に言っておきますが

換装の秘訣①・・・「焦らずに待つ」であります(^^ゞ

AC電源コードを挿して

前面のLCDパネルの表示が[WAIT]のまま変化しません。

通常は、1分ほどで[WAIT]表示が変化しますが

換装後、初の電源入れは、2分ほど待った方がいいでしょう。

実は、最初、こんなに起動が遅いとは知らず、惑わされました。

今度は、根気よく1分ほど待ってると~

[WAIT]⇒[0:00]に変わって点滅しています!

今度は、電源ボタンを押すと

緑に変わり、また[WAIT]

でも、VTRのギアとかが微妙に動いてて

起動シーケンスを進めているのです。

30秒ほど経つと

おっ![00 00 00]に変わったぞ!更にじ~っと待ってると~

出ました!

[了解]したいのですが

リモコンのボタンが反応しません。

右上に「読込み中」と矢印がクルクル回っていて

どうやら、これが終わらないとダメらしい

前面パネルには[ALERT]と表示されています。

1分弱だったか待ってると、右上の「読込み中」矢印がクルクルが消え

リモコンの[決定]ボタンを押すと

前面パネルは、こうなっております。

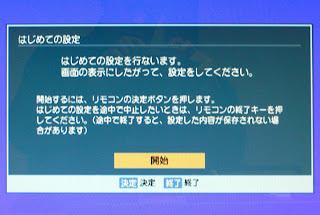

[時刻設定]に行くと

これが初期状態の様子、現在の日時を入力して

「0:3:54」は、設計者のみぞ知る秘密の時間かな?

当然[開始]

前にここまでたどり着いたことはあったのですが

100%まで行かないところで、突然電源が落ちたこともあり

突然、真っ青に!

まるでWindowsのブルーバック(゚Д゚;)

初期化は、成功したもようで、ひと安心(^^)

反応して、この画面が出ました!

リモコンの[クイックメニュー]で

リモコンの[見るナビ]ボタンを押すと

やっと、換装成功であります\(^o^)/

換装の秘訣②・・・

「HDDは、AC電源コードを5分ほど抜いた状態で交換すること」

素早く交換すると、以前の状態が一部残っている様で

電源ボタン長押しでRESETしても、HDD交換のメッセージがでないことも。

[ディスク情報]を出すと

元の300GBのは、不調だったのでショットがありません。

500GBにしてるので、ちょっとだけ期待したのですが

調べると、元の300GBと同じで、録画可能時間は増えていません。

このレコーダー、起動がメチャクチャ遅いんです。

前面パネルに[WAIT]が出てる時間が長く

画面が出ても、[読み込み中、矢印クルクル]が続くし

次に進む前に、起動の様子を記録しておきます。

**********

< 初回起動 >

AC電源コードを抜いた保管状態から、AC電源コードを挿して、初めての起動

0 :

ACコードを挿すと[WAIT]が続く。まだ電源ボタンは、操作不可。

60秒後: 時刻表示になり、電源ボタン押下で赤⇒緑点灯、また[WAIT]表示になる。

その後は、下記の通常起動と同じです。

< 通常起動 >

AC電源コードを挿した状態(時刻が表示されている)からの起動

0 : 電源押下で赤⇒緑点灯、[WAIT]表示が続く。

2秒後: [WAIT]表示の横の[〇]が消える

30秒後: カウンターが[00.00.00]になる

34秒後: 画面にRDロゴが一瞬出る

37秒後:

画面右上に[読込み中]表示、小さな矢印がグルグル回りだす

39秒後:

地デジ映像が出るが、右上[読込み中]まだ消えず

70秒後:

[読込み中]が消え、スタートメニューが出て、リモコン操作可能になる。

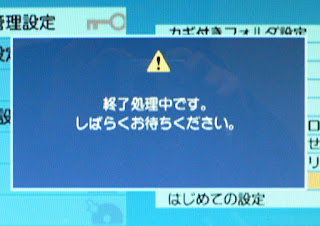

OFF :

電源ボタン押下で、[終了処理中です]が出て

約3秒後に画面が消え、電源ボタン赤、時刻表示になる

※AC電源コード挿して、2分以上経過しても

[WAIT]⇒[時刻表示]にならない場合は、

換装直後の起動以外だと、故障と診ていいでしょう!

**********

さて、

初期スキャン、地上Dだけにして、地域選択など

幾つかの設定画面を通って

UHF、CATVと進み

当たり前ですが、地デジが映りました!

換装後の初の地デジ

1分弱ですが、録画しました。

修理とは関係ないですが

妙な住所ができたというニュースが録画されてました(@_@)

次は、VHSテープを

依頼者さんが本機を修理したい理由は

古いアナログテープをデジタル化することなので

これが正常にできないと使い物にならないのです。

もはやマーティー工房にあるまともなVHSは、これ1本だけです(^^ゞ

メインメニューから[かんたんダビングする]にすると

矢印の位置を移動させるだけで、

どこからどこへダビングするか設定できるのです。

これは、素晴らしく使い易いですね~(^^)

1年ほど前に「MPEG2 to USB Hardware ENCODER」の

「IO DATA GV-MDVD3」中古¥980で入手できたのまで良かったけど

付属の「DVD MovieWriter 7 Special Edition for I-O DATA」で

MPEG2にデジタル化して~シーン編集して~

更に別のソフトでH.264/MPEG-4 AVCにしたのでありました。

お陰で、暫く腰痛と肩こりに悩まされたのでありました(^^ゞ

工房住人Cの幼稚園の運動会やら

クレヨンしんちゃんやら元祖ドラえもんやらでしたが、

無事、VHS⇒HDDへダビング成功であります\(^o^)/

喜びもつかの間

突然、地デジが映らなくなったのであります(゚Д゚;)

アンテナケーブルは、異状ないし

電源も落ちてないのです(@_@)

「E202」エラーとは、何だ?と

RD-W301の応用編マニュアルを探してると

これが目に入りました!

内蔵電池は、見えないので、DVDドライブの下ですね。

電源コネクタとフラットケーブルが抜けました。

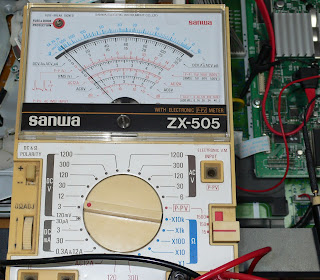

電圧を測ってみます。

このコネクタは、赤部分を両サイド持ち上げるタイプです。

無理に引っ張ってコネクタを破損すると大変な事になります。

写真とってるので、片手ですが

最新の注意を払って、両手の指先を引っ掛けて

黒いバーをそ~っとゆっくり1mm程だったか持ち上げると

フラットケーブルは、スルッと抜けます。

電源コネクタは、ちと硬く嵌っているので

ショートノーズ・プライヤ(通称ラジオペンチ)で

ゆっくり押し出すように引っこ抜きます。

4本の取付ビスを外して

DVDドライブを外しました。

発見!黄丸部の物体が、内蔵電池ですね~

HDDのSATAケーブル、横に避けてもらって

拡大

電圧を測ってみます。

0.1Vってとこですね~

ほぼ完全に放電なさっております。

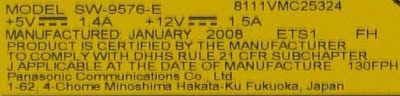

DVDドライブのラベルです。

SW-9576-E、前面パネルなし、一部改変された東芝専用です。

一般品は、SW-9576-C だそうです。

今はなき、Panasonic Communication Co., Ltd.

福岡市博多区美野島になっています。

もっと昔は、四国の寿製が主流でした。

I/Fは、IDEですね~

もはや、Panasonicサイトには、情報が存在しません(~_~)

I・O DATAのDVR-AM16CVシリーズの中身が同じなので

仕様を拝借させていただきますとm(_ _)m

DVD-RAMの殻付き(カートリッジタイプ)に対応してるんですね~

書換可能で長期保存性が格段に良いDVD-RAMだったのですが

2019年に製造中止になってます(T_T)

さて、内蔵電池、半田付けされていますが、

たかが、内蔵電池交換にメイン基板を外すのは、リスク大なので(^^ゞ

表側から日本製のアングルニッパーで(^^)

電池のスポット溶接された所から剥がします。

PCの内蔵電池としても使われてますが

車のキーレスエントリーリモコンで使うので

たまたま先週、予備を2個買っております(^^)

最短で考えると3年もしたら、また交換するかもしれないので

外部に電池ボックスをつけて、簡単に交換できるようにしたいので

今後の為にも多めに発注しておきます(^^ゞ

では、改造に取り掛かります。

バックパネルの写真中央上の赤点の所に穴を開けたいので

センタポンチ打って~

このセンタポンチツールは、先端を合わせて

後からグ~ッと押すと、内部のバネでバチッと打ってくれるので

この様な金槌が使えない場所には、とても便利です(*^^)v

これです。

執筆時点では、赤と青 417円(10%OFF、送料無料)でした。

約Φ5のシリコンチューブを

もしかして点滴とかに使われてるのと同じかな?

開きました!

穴開け終了!

外側も

リード線を通して~

半田付けの準備して~

半田付け終了!

半田ごての熱で縮めます。

まずは、Φ2のドリルビットで

内側は、切削屑が、基板に落ちないように

ガムテープで防御しております(^^)

次は、Φ4.5で

内側のガムテープを少し剥がすと

切削屑は、全てガムテープで受け止めれたようです。

大きいドリルビットを手回しでバリ取りします。

写真撮って切削屑が落ちてないことを確認しておきます。

シリコンチューブを通します。

思惑通りの挿入硬さです(^^)

リード線は、これ使います。

熱収縮チューブを被せて~

暴れないように、結束バンドでSATAケーブルと束ねます。

結束バンドで留めておきます。

既に電池ボックスは、発注していますが

「地デジの録画」と「VHSテープからの録画」

ほぼ2時間後

[設定の初期化中です]ってのが終わったら

時計は、RESETされてなく

DVDドライブを乗せて

フラットケーブルを挿し込みます。

ここは、しっかり挿し込んでないといけませんので~

写真撮って拡大して確認しておきます。

上の方のとブルーの出方が同等なので、大丈夫ですね(^^)

届くまで、この状態で作業を続けます(^^ゞ

AC電源コードを一旦抜いても

時刻がちゃんと表示されるようになりました。

今更ながら、ここは時計だったのか~と(^^ゞ

「0:00」の時「:」が薄くて見えなかったもので~

これ「12:40」ですが「:」が見えないんですよね~(~_~)

[HDD]モードで地デジを受信して

4時間放置しましたが、異常なしでした\(^o^)/

現在、東芝HDD 500GB、内蔵電池交換後であります。

もしかして、全ての原因は、内蔵電池だったのかも?

内蔵電池が空になって、システムが時刻を必要になって

時計をみると、「時刻がわからな~い(@_@)」と錯乱して

電源OFFしてしまってたのではないだろうか?

これは、元のHDDに戻しても大丈夫かもと

最初の東芝 500GBの時は、これでした。

どうやら、正常にHDD認識された状態で電源OFFして

HDD乗せ換えた場合は、上の表示がでるようです。

HDDの初期化します。

もう何度もやってるので

100%のタイミングを逃さず、パシッ!(^^ゞ

1分ほどですが、異状なくできました(*^^)v

内蔵電池を交換した効果なのか!?

[HDD]選択状態で、地デジを流したままにしてたら

15分ほどだったか

突然、電源OFFになり[WAIT]表示に (゚Д゚;)

幸い、東芝 500GBで異状なく動作していて

元のSeagate 300GBのHDDが逝っても大丈夫なので

SATA to USBでWindows10に接続して診断することにします。

CrystalDiskInfo Ver.9.1.1での診断結果は、これでしたが

これでは判らない何か異常があるのではないだろうか?

Low Level Formatすると

不良セクターを冗長セクターに置き換えてくれるそうなので

Diskpartで「clean all」します。

3~4時間は、かかるだろうし、発熱もするだろうので

上にでかいヒートシンクを乗せて~

SATA to USB アダプターのアクセスランプがチカチカするだけで

Widows10のコマンドプロンプトは、黙ったままなので

ちと不安にはなるのですが

無事に終わりました(^^)

「クリーン」という字を見て

すっかり改善した気分で

また、元のHDD Seagate 300GBをRD-W301に乗せて~

起動したので、今度は[設定を出荷時に戻す]からやってみます。

最後にこれが出て、数秒後に

突然、電源OFFになりました(>_<)

ドキッとしましたが、時刻が表示されていて

電源ボタンを押すと、すぐに緑になって起動が始まりました。

最初にこの画面が出たので

工場出荷状態に戻ったってことですね。

チャンネルの初回スキャンをやるだけでした。

どういうわけか、

ロシア語ウクライナ語なので

発熱が大きいかもなので、放熱板を乗せて~

薄型まな板の切れ端が転がっていました!

2液性なのですが、シリンジも、プランジャーも

接着剤が硬化するまで、ティッシュの箱を代替わりに(^^ゞ

CR2032を装着して

時計用電池ボックスを外付する前に

電源落ちて、VHSのカウンターは、RESETされてるので

6分ほどかかりました。

中央の所、352.87GBの所まで、

ちと気になるので

2回目で良くなっちゃいました(^^)

AC電源コードを挿して、電源ボタン長押しでRESETして

リモコンは、全く反応しないので

再起動すると、さすがにこれが出ますね~

最初に[HDD初期化]していますが

[HDD初期化]しておきます。

41分31秒地点クリア(^^)

RD-W301との接続は、DV端子

挿します。

VTR部と電源ユニットの間の仕切り板を外して

中央下の黄:12V、赤:5Vです。

HDDのフォルダーも初期化されて、この状態なので

メインメニューから[HDD初期化]やれば、

これに戻ります。

このまま、数時間エージングして

突然の電源OFFがないか、様子を見ることしようかな~と

ちょっと[放送切換]を押してみたら、

リモコンが全く反応しなくなりました。

電源ボタン押してもOFFになりません(~_~)

仕方ないので、電源ボタン長押しで強制終了!

起動は、普通に起動したのですが

大谷さんが現れて、この警告が!

前面パネルにも[ALERT]が!

この後、もう一度、

[設定を出荷時に戻す][HDD初期化]しましたが

今度は、[チャンネル]ボタンを押した途端にフリーズ(>_<)

これで、元のHDD Seagate 300GB、NG決定です(T_T)

修理が終わって執筆中にまじまじと分析してみると(^^ゞ

7200RPMなのに、SATA150だったのか~

温度・使用時間は、当然異なるので別として

字が小さくて、数値が読めないので

少し見易くしました(^^ゞ

・シークエラーレート:2D11EC ⇒ 344D09

差は、+73B1D(16進)= 473885(10進)

の変化は、大き過ぎる気がします?

・ハードウェアECC検知エラー回数:6ECEE3E ⇒ 6ED592D

差は、+6AEF(16進)= 27375(10進)

「代替処理済のセクタ数」「代替処理保留中のセクタ数」は、異常なく

変化もしてないですね~

RD-W301では、使えないことになりましたが

どちらも「正常」になってるので

普通のデータ用なら使えるんだろうか?

「シークエラーレート」とは、

・HDD内部の磁気ヘッドに関する情報

・磁気ヘッドの移動(シーク)時にエラーが発生した数値が記録される

この数値が高いとHDDの磁気ヘッドに問題がある可能性がある。

ということです。

そのエラーを「ハードウェアECC」で回避しようとしているが

「ハードウェアECC検知エラー回数」は、回避できなかった回数でしょう。

現在、調子よく動作している東芝 500GB

RD-W301に乗せる前にチェックしたのは、これ

「ハードウェアECC検知エラー回数」の項目は、ありませんが

「シークエラーレート」オール「0」であります。

これが、普通の姿なのでしょう。

長くなりますが、解析が続きます。

CrystalDiskInfo 9.1.1では、S.M.A.R.T.情報のみの表示なので

今回、探して見つけた

14, Oct. 2021 ReleasedのVersion 537を初めて使います。

Chromeで英語に、Braveで日本語に翻訳しました。

S.M.A.R.T.情報は、CrystalDiskInfo Ver.9.1.1と同じなので

まずは、わりと短時間で済む

[Quick surface scan with graph]ってのを

それでも約10分ほどかかりました。

全てじゃなくて飛び飛びでBlock単位のRead Testするようです。

block size:256 なんですね~

SPEEDのグラフは、最後が急に速くなってますが、

特に遅い所は、見当たらないので、良さそうに見えますが

中央の所を拡大すると~

ほとんどが、5msec以内の応答速度ですが

50の所、つまり、20m以上~50msec以内:2

200の所、50m以上~600msec以内:1

これが、異常を起こしてた原因だったようです。

夜中に放置して、3時間かかったようです。

Read Speedのチェックをフル領域でやりました。

全体でみるとSpeedは、問題ない様子ですが

Read Time 200ms以上~600ms未満のブロックが

21個もありました!

前のQuickのグラフもですが、Low Level Format後です。

S.M.A.R.T.情報と合わせると

磁気ヘッドのシーク(移動)時にエラーですね。

元のSeagate 300GBは、ボツ決定したので

また、東芝HDD 500GBに換装して

起動して、地デジが映ることだけ確認して、電源OFF!

新品のHDDにすること決定なので

今付けてる東芝の同じ「DT01ACA050」を探していると

これが目に留まったのでありました。

Western Digital WD5000AVDS

500GB、5400rpm、ATA300

昨今のマーティーの中でのメーカー嗜好順位は、

Western Digital、東芝、Seagateなのです。

レビューをいくつかみると

・AV機器向けに特化したAV-GPシリーズ

・5400RPMで、低消費電力・低発熱

・HDD・BDレコーダーやTV録画PCなどで

耐久性を維持できるように

ファームウェアがチューニングされている

・今は、この用途のは、PURPLEになっている

とのこと。

スクショは、撮り忘れましたが

そうこうしていると

背面のファンの横に丁度いいスペースがあるのです。

電池ボックスの裏面、端子剥き出しなので

絶縁するシートが必要です。

「コルクシート粘着付」・・・粘着テープじゃな~

確か、PE(ポリエチレン)だったかと

工房では、こんな小さな切れ端も簡単には、捨てません(^^)

斜めカットは、失敗ではありません(^^ゞ

いい感じに入りそうです。

開けました!

でかいカッターナイフで

凡その外形にして~

上のM3ネジを1本外してみます。

上下2本で固定も楽そうです。

内側は、これ

仕切り板というか外殻補強板を留めているネジです。

拡大

このネジが流用できますね~(^^)

先ほどカットしたまな板のプラ板にネジ穴を開けます。

表面に滑り止めのギザギザがあるので、接着にはいいです。

元のネジで取り付けてみます。

ドンピシャです!(^^)!

内側を見ると

プラ板の厚みがあるので、ネジが今一短いですね~

ちょっと長めのネジに換えます。

プラ板なのでツバも大きめです。

この彫刻刀で形を整え、R付けて~

電池ボックスとCR2032を乗せてみます。

電池ボックスの裏側にリード線を半田付けしますが

半田付けの分が盛り上がるので、

まな板プラ板の方に彫刻刀で窪みを掘っております。

半田付け終了

ズームイン

電池ボックスの裏側と接着するので

傷をつけまくります。

前回、電気鉛筆削りのギア修復で使用して

なかなか良かったので、またこれにします(^^)

2連になってて、同時に出せるようになっているのですが

またもや、一方が先に出ようとするので

プランジャーを片方づつ作戦で(^^ゞ

今回は、必要分だけ出すことができました(^^)

爪楊枝で注意深く塗ったつもりですが・・・

拡大してジロジロ見ないように(^^ゞ

3時間後、ツバの広い長いネジで取り付けます。

時計用電池の外付け化、終了であります!(^^)!

あっ!「0:2:16」ってのは、起動してからの時間でした~

今頃気づくマーティーであります~(^^ゞ

東芝の500GBに換装していたので

その時、チェック内容を少し記録しておきます。

やはり、正常に終了できない状態でHDD入換えると、

最初の起動は、これになるのかな?

[スタートメニュー]から[HDD初期化]して

まだ、新品のHDDは、届いてませんが

このまま、東芝のが調子いいので、一旦カバーを被せて

エージング放置してみます。

修理終了も近そうなので、テーブルも片付けております(^^ゞ

1時間ほど別の部屋に行って、戻ってくると

電源がOFFしとる( ゚Д゚)

少し冷静に戻って・・・

[WAIT]ではなくて、時刻表示だな~

電源ボタン押すと、普通に起動しました。

ん?さっきは、無意識に電源OFFして、立ち去ったのかも?

以前、4時間異常なかった実績があるのに

信じられないので、もういちど放置!

やっぱし、30分ほどで電源OFFになり、時刻だけ表示しています。

電源ボタンで普通に起動して

[チャンネル]や[放送切換]しても異常なしです。

換装した時に[HDD初期化]だけやってたので

[設定を出荷時に戻す]します。

電源ボタンを押して起動させます。

デフォルトのまま

ここもデフォルトで

一応、この先も全て記録しておきます。

九州なので

マーティー工房は、福岡地区の~

[次に進む]して

ここから、チャンネル設定です。

一般注意

UHF13~52chまでスキャンしたら~

やっと、地デジが映ります。

現在、一番上のが映っています。

換装後の最初に[HDD初期化]してたら

最初にこれが出ます。

チャンネル設定がRESETされてるので

地デジ映らずブルーバックです。

今は、地デジのケーブルしか繋いでないので

福岡です(^^)

アナログ放送の時代は、マルチパスを避けるために

素子の多いUHFアンテナ+ブースターで「久留米」を受信していました。

修理中は、ネット必要ないので

デフォルトの「利用しない」

CATVスキャンが続いてて、CATV113で終わりです。

時計用電池が正常で時刻も合わせてると

[設定を出荷時に戻す]しても

時刻は、RESETされてなく、調整不要でした。

[設定を出荷時に戻す]しても、ここは、消えないんですね。

換装の秘訣③・・・

「[設定を出荷時に戻す][HDD初期化]の両方をすること」

まっさらのHDDを換装した場合は、

[設定を出荷時に戻す]だけを行っても

[HDD初期化]しないと、こうなっています。

ふ~っ!

HDD換装したら[設定を出荷時に戻す]が原則のようですね~

もう調子はバッチリの様なので

依頼主さんにとって最大の重要事項である

このVHS 120分テープ全域をHDDに録画してみます。

とても分り易いですね~

しかも、全く録画されていません。

既に巻き戻していますが

「テープ頭からダビング」にして「ダビング終了後: 電源入り継続」にして

[ダビング開始]!

再生が始まりました。

2002年のにしては、なかなかの写りです。

左側のオーバーシュートがいかにもアナログーって感じですね~

25秒経過

異状なくVHS⇒HDDに録画されてるようです。

席を外して、30分後、順調かな~?

ありゃ~! 電源落ちてます~(>_<)

HDDに書き込んでいたものの

ファイルの情報を書き込む間もなく電源が落ちたのでしょう。

電源OFFっても、HDD電源は、供給されてて

HDDが急停止するわけではないので、

そこだけが救いであります(~_~)

VHSを巻き戻しました。

開始から16分25秒後に電源が突然落ちたってことですね~

やっぱし、早く新品を着けたいな~

・・・・・あのWestern Digitalが、届きました!

が、ポチッた直後に

あの Western Digital WD5000AVDSは、

プレミアムがついて、楽天での最高値は、これ!

【中古】なのに「未使用・未開封品」ってのも変ですが

他の中古も、2万円台がザラ(゚Д゚;)

マーティーがポチッたのは、もしや、中古どころか偽装品かも?

SeagateのHDDでは、S.M.A.R.T.情報をRESETしたという

偽装新品が出回って、大問題になってるという情報も見つけてしまって

不安は、高まるばかり(@_@)

返品の可能性もあるので

動画で記録しながら、開封~チェックして

最初にCrystalDiskInfo Ver.9.1.1でチェックしたら

電源投入回数:2、使用時間:0

届いて、初の電源投入で「2回」がちと気になりますが

目出度く、新品のようです。

が、S.M.A.R.T.情報をRESETしてる可能性が拭えず

Seagate 300GBのチェックをやった

14, Oct. 2021 ReleasedのVersion 537を使います。

まずは、Quick診断

良好ですね~

どうやら、ホントの新品のご様子(*^^)v

300GB~500GBで3時間ほどかかりますが、

Read Speedのチェックをフル領域でやります。

全て「25」と「100」に入っていました。

いや~、このツール、メチャ時間かかりますが

その分、安心度も高いですね~

が、終了したら、中央の「1.0s」の所に「1」が!

上で、352GBまでは、OKだったわけで

300GB以上の領域は、使わないので支障ないのですが

まあ、これで、正真正銘の新品に決定ですね\(^o^)/

日本に1個しか残ってなかった適正価格の新品だったのかも?

437.8GB辺りで落ち込んでるとこまで追い込んだのですが

では、WD AVDSに換装します。

黄緑が新鮮でいいですね~(^^)

初回の起動は、これでした。

ここのメッセージボックスは、2通りありますが

どちらが出るが、法則が判らず仕舞いです。

つい先を急いで、

[HDD初期化]だけやったら

[チャンネル]押しただけで、フリーズ(>_<)

電源ボタン長押しで、強制終了!

先の健闘で換装した時は、

[設定を出荷時に戻す]しないといけないと分かってたのに

忘れておりましたので、仕切り直しです(^^ゞ

電源ボタン押して起動します。

お馴染みのこれを進めて行って~

念の為、[スタートメニュー]の[設定メニュー]から

[HDD初期化]だけだと、

緑丸部のボタンを押すと、フリーズし易いんです。

[設定を出荷時に戻す]した後は、全く異状は起こりません。

HDDの制御系とどういう関係があるのが見当がつきませんね~

では、VHS⇒HDDの耐久テストやります。

これ以上の完璧なものはないほどのHDDにしたので

筐体も装着して、ネジまで締めての開始であります(*^^)v

VHS⇒HDDダビングにして

[テープ頭からダビング]にして~

終わっても電源OFFしないモード[電源入り継続]にして

[ダビング開始]!

開始から 31分6秒 異状なし(^^)

何も録画されていません(>_<)

上蓋を開けます。

テープが録画されてない部分にきたのかも?と確認しますが

前後は、何の乱れもなく、映像が存在しているのです。

テープを巻き戻すと、

41分55秒の所で、電源が落ちてました(@_@)

どうしても信じられず

どこかで設定を間違えたかな~

ここは、写真を確認しても[電源入り継続]になってましたが

念の為[変更]ボタン押して、選択を上下させてから

[電源入り継続]にして、

2回目の[ダビング開始]!

ダメだ~(>_<)

気まぐれではなく、確実に再現するようです。

VHSを巻き戻すと、さっきよりは、進んでるものの

53分46秒でダウンしております。

新品完璧のWestern Digital WD5000AVDSにしたのに

東芝 500GBでのVHS⇒HDD録画記録 16分を超えただけなのか~(@_@)

VHS⇒HDDを1分ほどダビングすると

ちゃんと記録されてサムネイルができて、再生もできるので

録画機能そのものには、異状ないと判断できます。

ここまでで、解った事と言えば、

HDDを変えると、ダビング耐久時間が変わるってことですね~(~_~)

ちょっと、RD-W301さんから離れて~

先に使ってた、中古の東芝 500GBを外してたので

Quick Scanをやってみると

200GB以内の所で、中央の「1.0s」に「1」が立っています。

やはり、これが、VHS⇒HDDを長くできなかった原因かな~

しかし、そんな所まで書き込みしてないと思うのだが

そもそも、DT01ACA050は、32MBキャッシュ積んでて

地デジ放送のビットレートMax:16Mbpsなので、

皮算用でも 32÷(16÷8)=16sec もキャッシュできるわけで

1sec遅れた所で異状は起こらないはずと考えるのですが・・・

CrystalDiskInfo Ver.9.1.1で診ても

「シークエラーレート」の「生の値」は、オール「0」なのです。

どうも、RD-W301さんの挙動と、HDD診断結果の辻褄が合いませんね~

今日の作業は、止めて

頭を冷やしたいと思います。

ちょっと、ダラダラと思考を書きなぐっております(^^ゞ

そもそも、電源が落ちると云ってきましたが

・電源ボタンは、赤で点灯

・HDDは、回っている

・前面パネルは、時刻を表示している

・電源ボタン押せば、普通に起動して、何のエラーも吐かない

つまり

電源OFFではなく、CPUは、ずっと正常に動いていて、

CPUが、待機状態にさせる指令を出してるのではないかと?

何かの異常でRESET信号を出して、起動時の待機状態に戻った?

どこかジワジワ発熱してサーマルシャットダウンさせたとか?

内部は、メチャクチャ綺麗で、塵一つないので

埃で冷却の通風が悪くなっての発熱は、考え難いです。

もしかして、電源が弱っているのか?

コンデンサの容量抜けでピーク電流に耐えれなくなって

電圧低下を検出してRESET信号を出したのかも?

HDDの比較表を作ってみました。

元のSeagate ⇒ 東芝 ⇒ Western Digital と換装しました。

Power(消費電力)は、Seagateより東芝が低く

たぶん、実際のWestern Digitalは、東芝よりも低いのではないかと。

これまでの「HDDの差」による「RD-W301挙動の差」は、

「Power(消費電力)の差」ではないかと推測するのであります。

右端の東芝2.5inchは、工房にあったので、後ほど登場します(^^)

もしそうなら

消費電力がダントツ低い2.5inchのHDDでやってみるか

或いは、HDDの電源だけ、外部電源から供給してみれば

真相が解るハズです。

そもそも、RD-W301は、ACコンセントに繋ぐだけで

電源OFFの赤ランプ状態でもHDD回ってるんです。

ACコンセントを抜かない限り、停止しません。

ありました!

IDE to USBの変換BOXです。

この電源が使えますね~(^^)

電源のACアダプターは、12V 2.5A

この中の基板上で、12Vから5Vを生成しています。

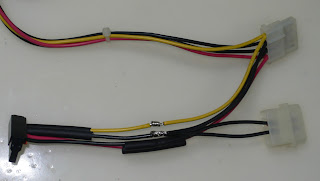

5V、12V、GNDの

Peripheral Power Connector(DOS/V機用の内部電源コネクタ)なので

SATA電源コネクタへの変換は、このケーブル使います。

更に

中央:DOS/V機用の内部電源コネクタの分岐ケーブル

左:ミノムシクリップのリード線

外部電源の準備が整ったので

RD-W301のHDD WD5000AVDSの電源だけ

外部電源からの供給に配線しました。

ズームイン

全4線がフローティング状態ではまずいので

外部電源のGNDとRD-W301の筐体を

白のミノムシクリップリードで接続しています(水色丸部)

まず、HDDの電源である外部電源を先にONします。

RD-W301のAC電源コードは、抜いた状態です。

IDE to USB変換ボックスの

強烈なブルーのイルミネーションが点灯します。

次にRD-W301にAC電源を供給します。

普通に起動するので、そこは、省略(^^)

早速、VHS⇒HDDダビング耐久テストを始めます。

ダビング開始から16分46秒後の全景Seagateや東芝のは、7200RPMなので、

回ってる振動が、よく判りましたが

このWD5000AVDSは、5400RPMで、メチャクチャ振動が少ないです。

手で触って回ってるのが微かに判る程度。

さすが、低振動を謳ってるだけあります。

黒体反射じゃないので、正確な温度じゃないにしても

40分以上も連続書き込み状態で21.8℃

かなりの低発熱HDDですね~

これは、なかなかいいHDDであります!(^^)!

ちなみに室温です。

築50年以上の木造建築なので、湿度は高め

実は、HDDの温度を測る時にストロボ焚いて

パシッと光った途端、録画停止( ゚Д゚)

更に、その瞬間をもう一枚パシッと光った途端、

テープの巻き戻しが始まり、排出されたのでありました(゚Д゚;)

VHSのテープ最後を検出するフォトダイオードに

ストロボの光が入って、テープが最後だと誤検出したのです。

うかつでした~(^^ゞ

HDDには、ちゃんと記録されてました。45分58秒でした~(^^ゞ

なかなか順調です(^^)

2時間2分7秒

また、最初からやり直しです~(+_+)

今度は、VTR部分の上に段ボール板で遮光しております(^^ゞ

1時間をクリアしました。

順調であります。

もう少しで2時間テープが終わりです。

もうすぐテープも終わりそうです(^^)

ストロボは、焚いておりませんよ(^^ゞ

遂に、テープの最後までダビングできました\(^o^)/

電源が原因であることが確定でありますね~

テープは、自動的に巻き戻しされています。

ちゃんとサムネイルもできています。

2時間3分59秒

HDDのこの辺が最高温度のようですが

2時間の書き込み後、25.0℃ (・。・)

実にいいHDDでありますね~

[本体ユーザー名]と[本体パスワード]が空白なので

[DHCP(自動取得)]を[使う]にして

右下の[接続確認]します。

これが出て

[了解]して

[ソフトウェアのダウンロード]に行きます。

[サーバからのダウンロード開始]します。

IPアドレスとかが入っているので、再度[登録]

もう[放送からの自動ダウンロード]は廃止されてます。

一番下のバージョン、グレーアウトしてて見え難いですが

[ソフトウェアバージョン 04 / MC64]

ちと古いかな~(~_~)

最終確認のポップアップが2回出た後

ダウンロードが始まります。

ダウンロード中は、電源ボタンが赤点灯です。

96%! もうすぐだ!とワクワクしてたらこれは、すぐに消え

公式サイトのアップデートの所を観ると

正常にアップデートできたら、自動的に電源がOFFになる

と載ってるのですが・・・

バージョンの所、案の定、変わってなく

まだ、RD-W301のアップデート情報が載ってるんですがね~

ちなみに、過去の履歴が載っています。

「04 / MC64」とは、下から2番目の事なんだろうな~(~_~)

まあ、VHS⇒HDD⇒DVDへのデジタル化に使う分には

気にしなくていいかな(^^)

それよりも、2つ上のスクショの一番下

「DV連動録画ができない場合がありましたが改善しました」

アップデートできなかったけど

大丈夫なんだろうか?

依頼者さんのデジタルビデオカメラとは、異なりますが

DV連動録画をテストしてみます。

テープは、DV規格のMiniDVです。

i.LINK端子、IEEE1394 4pin、FireWire400

色んな名前を持っています。

VGA画質ですがデジタルなのでキレイです。

MPEG2っぽいですが、時間軸の圧縮はなく、

Motion JPEGみたいな感じなのかな、音声PCMだそうです。

DVカメラを再生モードで停止状態にしておいて

RD-W301のリモコンで

[編集ナビ]-[クイックメニュー]すると

この画面になるので

[DV連動録画]を選択

(前にVHS録画したのを選択してるので項目が沢山でてます)

自動チャプター分割に[日付][シーン切れ目]あるのは

右下メニューは、残ってて、右上に[読込み中]が出ます。

このDVカメラとの連動録画は、異状なしですね~(^^)

DV録画したのは、最右ので、

そこでリモコンの[決定]押すと

分解していきます。

メイン基板の方にコネクタがあるので

DVDドライブを外して

2つの多ピンコネクタを外して電源ユニットからVTR基板へのコネクタを外して

次が、なかなか苦労しまして

この様に、電源ユニットのビスが少ししか上がらず(+_+)

VTR基板を押さえつつ、電源ユニットを引き上げて

やっと擦り抜けました。

最後の1本のビス(中央の)を外して

電源基板とご対面であります。

ガラエポ(ガラスエポキシ)基板で、なかなか豪勢です。

利器率改善用チョーク(左下)がメイントランスよりでかいのは

ちと笑えます。

現在の全景

それにしても、この内部、塵一つないんです(・。・)

HDDの使用時間は、約7000時間、電源投入回数、2500回以上

普通、ファンが付いてると、かなりの埃が内部に積もるんですが

まるでクリーンルームで使われてたかのようなのです。

強烈な空気清浄機を置いてるのだろうか?

引き渡す時に尋ねないと(^^ゞ

半導体がジワジワ弱くなるっては、考えにくいので

弱るとしたら、電解コンデンサの容量抜けか、

上部が膨れることが多いので

ストロボなしで暗めに撮った写真でも確認して

現物もじ~っと確認しますが、怪しい奴は、いないようです。

他にもズーム撮影して確認しましたが

半田クラックは、見当たらず。

というか、ネットには「突然電源が落ちてWAITになる」の報告が

とても多いので、単純な故障ではなさそうです。

基板の型番

PC-POWER-XV81G28DA0000113

検索して見ました。

「G28DA0000113」や「G28DA0000 W301」では、何も出てこず

「G28DA0000」だけだと

TOSHIBA PC−DIG−E301 G28DA0000951−1 基板

東芝製のデジタルビデオレコーダー「RD-E30」用

が、検索リストには、出てきますが

もはや、サイトは存在しません。

「PC-POWER-XV81」だと、ヤフオクに出てまして

動作確認済み 東芝 RD-XV81 電源

PC-POWER-XV81 G28DA0000111

な表題で、外観も極似で

誰~も入札してないので

1,000円+送料 1,500円で落とせるかもですが

「RD-W301」用ではなく「RD-XV81」用だしですね~

ということで、これ以上眺めたり

波形を確認しても、何も得られず、時間の無駄になりそうなので

HDD電源は、外部供給で動作させる改造をやって

この電源さんの負荷を減らしてやれば

このまま頑張ってくれるでしょう。

その前に、2.5inch HDDを内蔵電源だけで試してみます。

東芝2.5inch 1TBを接続して

[設定を出荷状態に戻す]と[HDD初期化]して~

[放送切換][チャンネル]・・・異状なしと!(^^)

5400RPMのHDDなのですが、もうこんな温度に!

先のWD5000AVDSが、いかに凄いかが分ります。

スタンバイ状態に戻ってました。

無事テープの最後まで録画できました!

5V、12Vとも、定格:1.5A

VHSテープを巻き戻すと

50分9秒で、ダメになった様子。

ただ、テープが回った時間よりも少ないですが

10分29秒だけ記録されていました。

この2.5inchのHDDは、

8GBのSSDを搭載したハイブリッドHDDなので

そこに残された分が記録されたのかも?

いずれにせよ、このHDDにしても

内蔵電源だけでは、ダメってことですね~(>_<)

執筆中に気づいたのですが

使用した右端の2.5inch

12Vが不要な分、3.5inchよりも5Vの電流が多いんですね~

どうやら内蔵電源の5Vラインの電流増加で

今回の奇々怪々な現象が起こっているようです。

ということで、

HDD:Western Digital WD5000AVDSにして

電源を外部供給に決定!

というか、もうこの道しか残されてないのであります(^^ゞ

そういえば、工房の宝箱にあれがあった記憶が蘇ってきました。

これが、3個ありました!

確か、外付けUSB I/FのDVD MULTIドライブの内蔵電源を

回収してたものです。

SATA HDDの電源に挿すには

この変換ケーブルだけで済みます(^^)

定格が判らないので

WD5000AVDSの外部電源として接続してみます。

主要パーツの温度を確認します。

VHS⇒HDDダビング中の

5Vラインの電流:0.35A

まあ、簡易型なのでゼロでも±0.03A程度変動しますが

書き込み中でも定格:0.65Aのほぼ半分なんですね~

どうりで発熱が小さいはずだ~

12Vライン 0.25A

こちらも定格:0.5Aの半分だ~(・。・)

このWD5000AVDSは、誠にいい買い物でした!(^^)!

ふと、横を見ると

DVDドライブさんだ~

これの消費電力は、書込みの時、HDDより断然多いハズ(>_<)

これも外部電源にしにしないといけませんね~

ラベルの定格を拡大すると

+5V 1.4A、+12V 1.5A・・・Total 25Wだ~~!

HDDの定格:9.25Wなので約3倍(>_<)

もう少し大きい電源がどっかにあったハズ

別の宝箱をゴソゴソ(^^ゞ

これこれ!(*^^)v

HDDとDVDの書き込みは同時にやらないから

実力値で考えると、どうにか行けるかな~

2Aだと安心なんだが~

これは、もう1個

殻割したのがあるんです(^^)

SATAの電源ケーブルを半田付けして~

一応、負荷としてHDDをつけて12V出力・・・OK

5V出力・・・OK

なことを確認しておきます。

で、これを使おうと思いましたが

この裸のまま使うわけにはいかないし

外殻を作るのは、ちと大変なので

もう一個の奴を殻割りします。

小型ノコギリで中のパーツを気づ付けないようにして~

殻が開きました!

殻割した電源の出力側のブッシュ(右上の)を抜いて

このケーブルを通します

電源についてた元のケーブルは、抜き取って

基板の穴が小さいので

このドリル(Φ1.5)で

穴を広げて

半田付け終了!

下側の殻に入ってもらって~

基板のシルク印刷の

5V:赤、12V:黄、であることを確認

どうも電圧が高い方が赤に思えて間違えそうで(^^ゞ

一旦、上蓋も軽く閉めておきます。

配線用ケーブルやコネクタは、

壊れたATX電源のケーブルが、どっさりあるので

というか、これで電源1台分なのであります。

丁度いいことに

L字型のSATA電源コネクタもありました!

橙色(オレンジ色ともいう)は、3.3V用で

RD-W301では、使わないので、カット!

こういう、ケーブルがゴチャゴチャしたものは、

工房にコネクタ抜きピンがありまして

このコネクタの場合は、円筒のピンを押し込めば

簡単にピンを抜くことができます。

抜いたら、根元をカットして~

4本ともやって

元通りにピン挿せば、キレイになりました。

同様にして

雄雌のケーブルから

GND接続用のケーブルも作っておきます。

HDD、DVDドライブ、GNDケーブルを一体にして

半田付けして、熱収縮チューブを被せて~

このガス式ホットブローで

熱収縮チューブを縮ませます。

ここまでできました!

この右端には、

生の雄ピンがないので

短いのを半田付けして

熱収縮チューブを被せて

雌コネクタと合わせておいて、コネクタカバーに挿入します。

RD-W301に内蔵するケーブルと

外部電源ボックスができました!(^^)!

HDDとDVDドライブを外部電源にして試運転!

続いて、RD-W301のAC電源(左側)をON

異状なく起動して

以前にVHS⇒HDDダビングした分も残っています。

再生テスト・・・異状なしです(^^)

残すは、AC電源を同時に供給させたいので

このコンセントを

背面パネルに付けられると

とても美しい改造にできるのですが

隙間がありません(+_+)

この写真で少し右には、隙間があるのですが

では、電源ユニットの中から

AC電源コードを分岐させるので

また、電源ユニットを開けて、AC電源コードを切断します。

ここは、とても短いので

延長リード線を圧着スリーブで付けます。

普通のカバー付き電工用スリーブで圧着接続します。

ちょっと、近場のホームセンターで

この辺でいいでしょう!

ボール盤の様に簡単には、切削が進みませんが

AC分岐コードも通して、電源ユニットも元に戻して

分岐のACコードの先に、この端子を

カシメて付けて

分岐のAC電源コンセントを付けます。

電流を測定します。

VHS⇒HDDダビングします。

録画が始まったので、電流測定します。

5Vライン:0.70A

12Vライン:0.09A

ヘッドクリーニングのための回転するスポンジなのですが

電源ユニットを元に戻したころには、

ん~ん、これは良さげですね~(^^)

まずは、外形8mmを白ので練習して~(^^)

本番の薄黄を

4mmのポンチをセットして~

こんな感じで押さえて、グリグリ回し切りします。

いいですね~

ゴムブッシュを2種、仕入れてきました(^^)

小さい方に、5V12Vケーブル

大きい方に、AC分岐コード

の切れ端が入ることを確認

外形を溝穴を描いて、型紙を作ります。

どちらも溝穴径Φ8です。

まずは、Φ3でいきます。

1個目終了

次は、Φ4~12まで9段階の

Φ8にするので

広げ過ぎないようにガムテープの目印を巻いておきます。

ん~ん、完璧かな(^^)

これで、バリ取りします。

今一取れませんね~(>_<)

仕上げは、片手で電源ユニットを持ち上げ

でかいドリルビットを手動グリグリっと!

ゴムブッシュを装着

内側

切削屑の掃除は、これでやりました。

このコネクタは、外に出すので

一旦、ピンを抜いて

ちとギチギチのブッシュにしてたので

プラのへらでブッシュを押し込んで、事なきを得ます(^^)

ブッシュ通し作業、終了!

RD-W301の内部の改造は、終了かな(*^^)v

緑で囲んだ所

内部のDVDドライブ用電源コネクタを利用して

外部電源のGNDだけを接続しています。

外部からの電源ケーブルは、

HDDの向こうの隙間に嵌め込んでいます。

外部電源ボックスのAC入力は、

メガネタイプ脱着式になっていて

AC電源ケーブルを短くしております。

このボックスが壊れても簡単に交換できます(*^^)v

ひとまず、AC電源プラグは、一つになった(^^)

プラグが写ってないな~(^^ゞ

筐体を被せて~

ACプラグも1つになって写ってます(^^)

水色テープのは、依頼者さんに見せるための取り除いた内蔵電池

現在、地デジ受信中。

録画はしてませんが、HDDは、常時回っています。

5Vライン:0.65A

12Vライン:0.05A

やけに少ないですね~

HDDスリープしてるのかな?

この位置でのゼロ状態

では、VHSテープを入れて~

何も挟まないと -0.02Aなので

上のは、5V:0.72A、12V:0.11A ですね~

前は、同じVHS⇒HDDダビングでHDDだけの電流が

5V:0.35A、12V:0.25Aだったんだがな~

やっぱ、電流計が簡易型で、真の実効値測定ではないのでしょう。

DVDを再生

左から

5Vライン:0.90A

12Vライン:0.18A

Nonライン:-0.01A

さすがに、DVDドライブは、食いますね~

では、このDVD-Rを焼いてみます。

[する]で進めます。

ここでは、変更できませんが

「ダビングモード:高速そのまま(コピー)」なので

12Vラインの変動が大きいです。

通常は、0.45A辺りの0.5A未満ですが

時々、ビュ~ンと速く回り回転音が大きくなる時

0.84Aまで増えました。

数秒後には、回転音が小さくなり、電流も下がります。

その遷移を繰り返しながら書き込みが進んで行きます。

ディスプレイに[終了]が表示されると

12Vライン:0.10A にガクッと下がります。

12Vライン:0.10A にガクッと下がります。

ファイナライズ中は、

12Vライン:0.45A前後をキープしてますが

最後に0.70A上がり、

終了後は、0.1~0.15Aでした。

かなり安定していました。

HDD⇒DVDへの高速書き込みが

電流的には、最大になる組み合わせと考えられます。

5VラインMax:1.05A

12VラインMax:0.84A

だったので、外部電源の定格

5V:1.5A、12V:1.5Aは、クリアということになるかな(^^)

終わってすぐ

外部電源の蓋を開けて、温度を測ると

ここは、52.6℃

ん~ん、ちと高いな~

こっちは、45.4℃

ここは、45.8℃

総じて、DVDを続けて書込むのは、控えた方がよいですね~

DVDドライブのレーザーダイオードの為にも

・1枚書込みしたら、15分ほど休む

・「高速」ではなく「低速(静音)」の方がいいです

ということで

[HDDパワーモード]を[セーブ]に

設定しておけば、いいでしょう(^^)

外部電源が故障した場合は、これがいいかな(^^)

まあ、届くのに2~3週間ほどかかりますが

「ATX内部機器用 電源アダプター 12V 2A・5V 2A

with Peripheral Power Connector」

330円(45%OFF、送料330円)

所で、電源ユニットを外してる時に気づいたのですが

VTRユニットの赤丸の所

拡大

劣化してボロボロです(>_<)

下に落ちていました。

綿棒にアルコールを浸み込ませて

裏に材質が載ってます。

オレンジの所が「ポリエステル不織布」で硬いしダメですが

ひとまず、ピンセットで取り去りますが

ベトベト状態になってて、ヘッドの方にも付着してます。

ヘッドに当たらないように拭き清掃します。

ここを交換した例がないか、探したけど見つからず(~_~)

スポンジを円筒形に切る手段も思いつかなかったし

クリーニングテープで代用できるので、

放置するしかないかと思ってたら

外部電源の取付が終わった翌日、

この食器洗いスポンジに穴を開けてくれ~と頼まれ

直径12mmのポンチで開けました。

3つ開けた、穴の抜け殻を視てると~

いい感じの触り心地です。

抗菌でAgが入ってますが、イオンなので大丈夫でしょう。

白と薄黄のスポンジが「ポリウレタン」いけそうです(^^)

薄黄の所を0.2mm薄刃のカッターナイフでカット!

さすがに薄刃の切れ味は、凄い!

この部分、待機位置では、ヘッドからかなり離れています。

劣化したスポンジの汚れが、まだ付着しておりますが

回転するので拭き取れないのです~

動作する所を動画で!

この部分は、テープ挿入時と排出時に

一瞬だけ当っています。

当っている状態では、

根本の方が、ヘッドの台座に当たる所まで稼働するので

スポンジの直径は、思ったより小さくていいようです。

真上から

では、スポンジを

目標:8mmでカットしました!

まあ、こんなとこでしょう(^^)

革細工は、やったことないのですが

この他にもありますが、工房にある昔からのポンチコレクション!

上のは、右端の12mmので開けております。

コツは掴めたので~

白と薄黄は、材質同じですが、

何となく薄黄がお似合いかなと(^^ゞ

ポンチの上から叩かないで

回しながら切る感じで巧くいきました。

直径8mmの円柱(下)ができました!

穴開きました!

一発でほぼセンターだ~!(^^)!

ピンセットで装着!

ピッタシです(*^^)v

上から

横から

接触させてみます。

いい感じです(^^)

では、ヘッドクリーニング・スポンジの動作を動画で

テープ挿入時と排出時に一瞬だけ当って回転しています。

全ての修理完了です\(^o^)/

今回は、なかなか勉強になりました。

cG.png)

c.png)

mca.png)

c.png)

c.png)

c.png)

Clean%E5%89%8Dca.png)

c.png)

c.png)

Clean%E5%89%8D%E5%BE%8CacG.png)

Clean%E5%89%8D%E5%BE%8Cacm.png)

cGa.png)

c.png)

ca.png)

cc.png)

c.png)

ca.png)

cc.png)

mc.png)

c.png)

mc.png)

c.png)

cG.png)

c.png)

Gc.png)

c.png)

Gc.png)

Gc.png)

Gc.png)

Gc.png)

ca.png)

Gca.png)

c.png)

c.png)

c.png)

cc.png)

ca.png)

c.png)