5年弱ぶりの「3Dプリンタ そのxx」シリーズです(^^ゞ

久々なので、

マーティー工房の3Dプリンタは、

「Geeetech 3Dプリンタ Prusa I3 Pro B アクリル製フレーム

未組み立て 3Dプリンタ DIYキット」

未組み立て 3Dプリンタ DIYキット」

2018年8月に組み立て直後のショットです。

大変苦労したので組立1~3の3部作です。

とても長いし、もはやこのモデルを組み立てる方はいないでしょうが

ご興味ある方は、どうぞ(^^ゞ

「3Dプリンタ そのxx」シリーズで

色々と改造してきたので、随分と姿が変わっていますが 意外と全身のショットを撮ってないんです(>_<)

上の後に少しだけ改造した、2018年10月

右側だけ、この様に改造していました。

この状態で、最後に使ったのが2020年4月

この時は、造形は完璧だったので、割れてなかったのでしょう。

そして、最も歪み圧が掛る回転位置で停止していたのか?

その後、ビニールカバーを被って冬眠させてて

2023年頃のある日にちょっと覗いたら

Z軸右側のモーターブラケットが割れてるの気づいたのですが

諸事情で放置しておりまして(^^ゞ

寒暖変化もあり、更に悪化したものと思われます(~_~)

んで、2025年1月になってしまって

3Dプリンタで造形しなければならない修理依頼が来たので

慌てて修理することになったわけであります(^^ゞ

亀裂は、1mm以上あり重症です(>_<)

ボルトの所で辛うじて止まってる感じです。

亀裂が貫通するのは、時間の問題だったでしょう。

考えてみれば、

既にスライドロッド(右側の棒)は、

ブラケットで固定されているのに

更にリードスクリューも上側の白い軸受で固定するということは

平行が不完全な軸の両方を固定することになるので

動かした時の歪みによる圧力が

ブラケットに集中するのは、当然でありますね~(>_<)

リードスクリューの平行でない歪みを吸収する為に

モーターと軸をフレキシブルカプラーを繋いでいるわけで

付ける時に気づくべきでした(~_~)

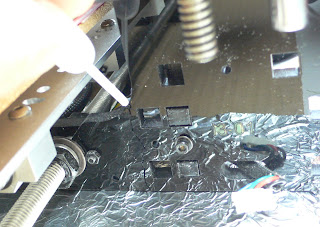

とても酷いことになっています(@_@)

リードスクリューを手で回して、引き上げます。

モーターだけが、かなりウネウネしています(>_<)

その白い軸受、試験的に右側だけに付けていたので

幸い、左側は、ご健勝でおられます(^^)

では、ボルトを外していきます。

普通の六角レンチでは、作業し難いので

最初だけ緩めて、後は、先端丸型のこれ使います。

ステッピングモーターと軸受を留めてるボルトを外して

フレキシブルカプラーの上側のイモネジを2つ緩めて

なかなかの亀裂です(>_<)

右手前の四角穴、スライドロッドの穴の中までにも、亀裂が~!

軸受だけでも早く取り去っていれば

被害は最小に抑えられていたかも(~_~)

モーターブラケットの後部のボルトを外します。

なかなか作業し難いです~ありゃりゃ~!

ボルトのすぐ下にも強烈な亀裂だ~!!!(@_@)

予想を遥かに超えた重症であります(~_~)

破片が落ちてくる始末(>_<)

横は、埃ではなくて、

ロッドにオイルを吹きかけた時に飛び散ったもの(^^ゞ

モーターブラケットを全て外しました。

後部のこちら側のボルト2本も外します。

この辺は、大丈夫のようです。

外すと、亀裂が少しだけ狭まってます。

左下のは、単なる擦り傷でした。

黒は、写真撮るのが難しいですね~ストロボ焚くと諧調が潰れるので、

+2EVして、ストロボOFFで

完全に割れてます~(~_~)

拡大

その裏側

ボルトを緩めてた時(ブラケットが付いた状態)よりも

亀裂がかなり狭まっています。

さて、どうやって修復しようか?

モーターを所定の位置に置くと

後の壁(ガントリー)とに15mmほどの隙間があります。

余裕で入ります。

が、8mm厚のアクリル板は、持ち合わせがないし、高価です(~_~)

このサイズの3mm厚アクリル板なら10枚ほどあるのだが

修復部分の採寸しながら考えるかな(^^ゞ

そうだ!

かなりの部分を採寸して、モデルを描いてました。

周りのパーツを非表示にして、ガントリーだけします。

これは、一体ものでして

割れてるのは、赤枠の所なのです。

割れている赤丸部、実物は、これですが

四角穴も上の写真のボルトの上下のは描いてなく~

なんとか流用したいものですね~

ここに補強板を入れようと思うのですが

このアクリル板の残りで

そうすると

右下を拡大

左の方の形状が最も欲しい所ですが

ス~っと同じ高さで伸びています。

分解せずに採寸するのは、なかなか大変でしたが

それにしても、上の図面とかなり違ってました(^^ゞ

当時のモデルには、重要でない部分だったから

本体は、分解しないと採寸が難しいので

ブラケット側を採寸して、本体の採寸を省略してたようです(~_~)

そうすると、モーターブラケット側面板を短く加工する必要があり

CNCで加工するにしても、外した元のを

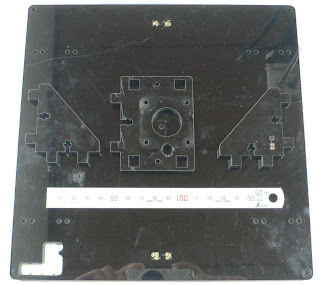

その8mm厚のアクリル板は、途中で思い出したのですが「3Dプリンタ その33(ベッドの改良)」の時に

右のオリジナルから左のアルミ製へ変更した時の余り物です。

中央から削り出すのは、勿体ないので

できるだけ端から取りたいのです。

が、穴が沢山開いてるので避けるのが・・・これもダメだ~

こんな風にしか取れないな~

8mm厚のアクリル板は、貴重なので大事に使いたいのであります(^^ゞ

ガントリー横幅の半分ほどまで補強できれば、いいのだが~

アクリル板を溶かして着けるので、

反射して見え難いですね~

Fクランプを少し緩めて、亀裂の口を開けておいて

付属のスポイトで流し込みます。

水のような粘性なので、下まで入り込んでいきます。

素早くFクランプを締め付けます。

見え難いので、アルミ箔の上に白紙を置いてます。

少しはみ出てるので、うまく入り込んでいるようです。

それにしても

Fクランプで挟んだまま動作させれるといいのだが

挟むのではなく引っ張ればいいんじゃない?

この手があった!

針金(ステンレスワイヤー)の出番ですね(^^ゞ

まずは、これの亀裂も

二塩化メチレン(ジクロロメタン)で接着します。

拡大

乾燥したので

はみ出たやつを削ります。

小型リューターにヒートシンクを付けていますが

裏側も

このモーターブラケットも

プラパーツのヒビ補強でやった様に

ワイヤーで補修することにするので

周囲の溝を掘る所にカッターでケガキ線を入れます。

中心は、ダメでした~(^^ゞ

ボルトが入ります!

マーティーの頭、気づくタイミングが遅くなっております~(~_~)

ボルトの両側にケガキ線入れました。

外は、とても寒くて手が悴んで細かい作業がきないので(@_@)

テーブルの上に段ボール箱置いて、中でやります(^^)

まあ、横型フライス盤の超簡易版というところかな(*^^)v

低速で回してるので溶着も起こらず

思惑通りに進んでおります(^^)

溶着すると切削ミルが目詰まりして大変ですからね~

終了!

なかなかの切削屑ですが、

粒が大きいので、箱内に収まっております(^^)

いい感じに溝を掘れました。

ステンレスワイヤーが隠れる深さです。

次は、この自作ドリルを使います。

ビット Φ1.5

突起の根本にΦ1.5で穴開け中。

ステンレスワイヤーを通してみます。

溝の深さ、良さげです(^^)

先端を捩じって締め付けていきます。

こんなにも斜めにカットされています。

突起の根元に溝を入れました。

上側の突起の両サイドに2列

先端がすぐ溶着して固まりが着くので、やや手こずりました。

X軸&エクストルーダーモジュールの右側

ワイヤーを巻き付けていきます。

いい出来栄えです!(^^)!

突起の所、ワイヤーは、はみ出てない様子、かな?

次は、このモーターブラケット側面板

左右の2枚を重ねると

CO2レーザー加工特有とはいえ、酷過ぎますね~(>_<)

レーザー光がレンズの中心からかなりズレたまま加工してるようです。

作り直したいのは、山々ですが側面板は、補修の必要はありませんが

ワイヤーが通る溝を掘ります。

このコッピングソーを使います。

さて、本体の方

中央下の緑丸の2ヶ所に3mmほどの穴を開けたいのです。

左に壁があるので、少しばかり長いドリルがいいのですが

まずは、センターを決め打ちしたいので

先端が尖った木工用のΦ3.2を使います。

先をできるだけ長くするために

ドリルビット根本の噛みを浅くしてるので

先端がブレてないことを確認して~いい位置に掘れたかな(*^^)v

次は、Φ3.0のロングを

でかいドリルに付けて~

左の壁に鏡の様に写り込んで、見え難いですが

貫通させて、穴を少し広げたので

これを入れます。

これ入れるので、Φ3でなく、Φ3.2まで必要だったのです。

管の長さ7mm、壁の厚み8mmです。

細いワイヤーだけよりも

圧力が分散されるといいかな(^^)

宙ぶらりん状態で左側が変形するといけないので

Fクランプで支えた状態で作業しております。

本体へのワイヤー作戦の準備が整ったので

ステッピングモーター部を元通りに取り付けていきます。

ホントは、ステッピングモーターを後から入れるのですが

ドライブケーブルを結束バンドで留めてるので

先に入れております(^^ゞ

ドライブケーブルをコネクタに挿し込んで

モーターブラケットを組み立てて

ステッピングモーターが先におられるので

また最初のテープ固定の所に戻ることになります。

短いワイヤーで角ナットを少し引き上げて

ガントリーの後ろ側からボルトを締めます。

何とか一発でうまく行きました(^^)

反対側のモーターブラケットの側面板も裏側からボルト締めします。

ステッピングモーターの取付終了!

先月の「ダルトン扇風機の修理とメンテナンス」で

鏨(たがね)で折り方をつけて~

ヤットコで折り曲げます。

両側を1mmほど折り曲げて

締め付け圧がワイヤーの所に集中して

その裏側から

モーターブラケットの側面板の下側と

本体に開けた下側の穴にワイヤーを通します。

ワイヤーが見え難いですが

中央部に妙なものを付けております。

中央部に妙なものを付けております。

裏の上側の穴から通して表に戻し

最初に通した表(右側面)の上側から出してきて

捩じって締め付けていきます。

事前に作っていたものです。

10mmちょいの幅

8mm厚のアクリル板に嵌るようにしたものです。

その部分のアクリル板が割れては、元も子もないので

上のステンレス板を添えて圧を分散させてるわけです。

さて、ステッピングモーターをボルトで固定しますが

上側の軸受を外したので元のボルトでは長過ぎます。

逆に手持ちのこれより短いのは、届かないので、

途中にナット付けて深さを測ります。

こういう時の為に長いのは、沢山持っておりまして

このボルトカッターがあるワイヤーストリッパーで

カットすれば、好きな長さのが作れます(^^)

ボルトを8本を所定の長さにカットしました。下の方の袋ナットにも引っ掛けて

ベッド裏のスライドブッシュ(左上のやつ)が前後する時に通るので

接触しないようにワイヤーを避けているのです。

もう少しワイヤーを張りたいのですが

今一弛んでますね~(~_~)

赤丸部に穴があり、左側に抜けています。

こっちもワイヤーが今一弛んでますが

まあ、3Dプリンタを持ち上げて移動する時だけ注意すれば

プリントには支障ないでしょう。

その内、恒久対策をしないと

いつになるか分かりませんが(^^ゞ

左右上下の動作に異状ないことを確認して~

Z軸のゼロ点を調整するので

ノズルとベッドの高さを0.5mmにセットして

ノズルブロックを左端、右端に移動して

ベッドとノズル先端の隙間が0.5mmになるように

隙間ゲージでチェックしながら

Z軸の左右のリードスクリューを手で回して調整します。

前後の傾きは、ほぼない様子なので、

ベッド4隅の高さ微調ボルトは、調整しないでおきます。

ただ、中央が0.3mmも浮き上がっています。

2019年「3Dプリンタ その35(FR4ベッドとPID調整)」で

FR4(ガラエポ)213 x 213mm 3mm厚のに交換していますが

5年以上もの寒暖の差で反りが出たのかも?

昔は、G29でのオートレベリングにしてたのですが~

3D Touch Sensorは、

辺りで一時的にご機嫌は良くなったものの

ジワジワと調子が悪くなりボツ(~_~)

次に、

画期的でメチャ調子良かったのですが

これも急にだったか、ベッド表面の認識精度が極端に悪くなって

遂に使い物にならなくなったのであります(~_~)

動作はしてるのに精度だけ悪くなって、原因不明なのです。

結局、現在は、オリジナルの

1点計測のメカニカル・リミットスイッチ方式に戻しています。

ベッドが真っ平なら全く問題ないのですが

歪みが出てくると、これでは、補正のしようがないですね~(@_@)

あれから5年近くも経ってるので、新方式のセンサーないかな~

久々なので、修理後の記念ショットでも(^^)

正面から

Z軸は、構造上、左右2機のステッピングモーターで制御してます。

その内、左側も右側と同じ付け方に変更する予定です。

X軸ブロックは、大幅改造

X軸&エクストルーダーブロック

長編の「その38~41」に渡っております。

フィンが付いたスロート部は、

熱伝導率の高い銅製なのでスロートの冷えが非常に良くなり

プリント品質が格段に向上しています。

修理した右サイド

電源ユニット(出力12V 15Aの180W)とその右に

ベッドとノズルのヒーター制御用のPower MOS-FETモジュール。

メイン基板のPower MOS-FETではON抵抗が大きく

特にABSでベッドを100℃にすると

発熱大でコネクタが溶けたという報告があったので、

ここにON抵抗の小さいMOS-FETを追加しています。

後面やや上方から

かなりのゴチャゴチャ配線ですが(>_<)

ベッドが前後に大きく動くので~

固定できないリード線が多々ありまして~

まあ、いまだ改造が進行中ということで(^^ゞ

左サイド

メイン基板が付いています。

ここも、いまだ改造の途中ということで(^^ゞ

ステッピングモーター

X軸:1、Y軸:1、Z軸:2、エクストルーダー:1で

そのステッピングモータードライバが4つ

1モーターにつき4本の配線。

Z軸のドライバが特に発熱するので

それを中心に空中から小型ファンで冷却しております。

他に、XYZのリミットスイッチの配線、

ベッドとノズルのヒーター制御線、

LCDパネルのフラットケーブルというところで(@_@)

トップに自作のフィラメント簡易リールフォルダーを付けてます。

リールフォルダーの滑りを良くしても

フィラメントのモツレは硬いので、手で解くしかなく~

というか、硬いモツレを自動で解く構造を考えれれば

プリント中にずっと傍に居なくていいんですけどね~

では、久々のプリントが待ってますので

また~(^o^)/

c.png)

c.png)

c.png)

c.png)

c.png)

c.png)

0 件のコメント:

コメントを投稿