スロートを冷却するフィンのことです。

今回は、フル手探り加工になったので、CNCは出演しません。

主演 ジグソーさん、ボール盤さん、に加え、

電動ドリル、ベンチグラインダー、リーマ、金切狭、タップ、ダイス、棒ヤスリ...

試行錯誤を完全網羅したのでいつもより更に長~い記録となっております^^;

前回の「3Dプリンタ その41」で新しい総アルミのキャリッジに

無事、載せ換えが成功して一安心した所であります\(^o^)/

フクロウさんをもう一匹プリント!

50% OFFだったけど、曰く付き、茶箱のSUNLU PLA ORANGE使いました。

これは、リトラクトがないので、キレイにできるんです。

しかし「3Dプリンタ その39」でプリントしたこのパーツ、

上の穴の両側の層がスカスカになってしまうのでした。

マーティーはまだスライサのパラメータについて疎いのです。

マウントを総アルミにしてスロートの放熱が良くなるのも狙ってたけど

その効果をどうやって確認しようかと思ってたのですが、

MTさんより「普通は、スロート冷却不足で起きる症状だけど、

茶箱SUNLUは、化粧箱SUNLUよりも出易い」

とのコメントをいただいて、

ここが改善するか確認すればいいんだ!とわかり、

微かな期待を胸に再度、茶箱SUNLU PLA オレンジをやってみると、

おっ!上の穴の左側はスカスカがかなり減って改善してる感じ^^;

左側がマウント改造前ので、上の穴の両側がスカスカです。

右側が改造後の今回のプリント。

穴の左の細い所は大差ないけど、右側は改善してるっぽいです。

スロートのヒートシンクを兼ねたエクストルーダーマウントは

左側がオリジナルで5mm厚のアルミです。

右の改造版は同じ厚みのアルミで数倍の大きさになっています。

でもスロートとの接触面積が小さいので、冷却性能がさほど改善してないのかな?

で、スロートの冷却性能を上げる改造をしたくなったわけであります。

ずっと前からAliExpressでちょこちょこ見かけて気になっていたこれ!

「みら太な日々」さんの「自作3Dプリンタ(大)」の記事でも使われてます。

かっこいいし、いつもポチろうかと悩むのですが、

マーティーのGeeetech i3 Pro Bに取り付けるには

口の形状が全く異なっているので、躊躇しおりました。

これ全体ではホットエンドと呼ぶみたいですね~

フィン部の名前がわからないので、

表題は「スロート・ラジエータ」にしてます^^;

US$ 4.74(5% OFF、送料無料)

ヒーター、センサー付きだし、なかなかお手頃価格なんですよね~

これは、もう自作るしかないな~

この写真では、ノズルにいくほどフィンの軸が太くなってます。

熱伝導的に何か意味があるのだろうか?

単にヒートブロックと結合するネジ穴(右側)で太くなってるだけのようです。

というわけで、いつもより遠い大きい方のホームセンターGoodayへ!

だいぶ店の中をうろついて

第1候補は、この「エア配管継ぎ手」 税込275円

この中央部分を使おうと思ってます。

外形Φ7なので、中にM6のネジ建てると、外壁の厚みがギリギリかな~

円盤フィンは、0.5mm厚の真鍮板でいいかな!

フィンと軸はハンダ付けでいいでしょう!

0.5mm厚 50 x 100mm 税込 170円

ダメな場合の代替案の材料も買ってきております。

どれも内穴がM6です。

第1候補の「エア配管継ぎ手」Φ7の円柱にΦ4の穴が開いていて

M6のネジを建てるには下穴Φ5に広げなくてはなりません。

マーティーのCNC2418で広げるのはまず無理でしょう。

ボール盤にどうやって垂直に取り付けようかな~

などと色々考え事しながら、まずは、先の方を使って練習です。

外側にM7、内側にM6とかできないかな~と

外側にM7ダイスでネジ山作って

M7ネジ山は割と簡単にできました。

ここにM7ナットをつければ、垂直に立て易いかな?などと悩み、

技量を試そうかと、この中にM6タップ建てたくなって

ボール盤で内径4mmを5mmに広げて、M6タップ建ててみましたが

案の定、途中でボキッ!(T_T)

まあ、加工の練習です^^;

まだまだ修行が足りません(-_-;)

使うのは、中央部分なのでちょっと遊んだだけです。

いつかこの経験は役に立つことでしょう^^;

では、第1候補のエア配管継手で本番です。

継手の中央部分も内径は4mmなのでM6タップの下穴は5mmに広げます。

先の練習の成果で、こんな感じで何とか垂直に固定しております。

思ったよりまともに前後左右垂直にできました。

赤いペンチはネジザウルスです。

Φ5の穴掘り完了!

何とか垂直に掘れたようです。

アルミに比べてモロイようで螺旋状の切り屑にはならず、小さな粒状です。

先端をカットして穴の入口を面取りすると

ん~ん、ちょっと偏心してますね~(T_T)

外側は7mm径のまま使う予定です。

M6雄ネジを実測すると外形6mm

エア配管継手の外形は、7mmなので偏心してなくても

壁の厚みは0.5mmしか取れません、大丈夫かな~

旋盤があれば、一発なんでしょうが...

まあ、深く考えずに、内穴にM6タップを建ててみます。

真鍮は、やはりモロイ感じで粘りが少ないので加工し易いです。

偏心して薄い所は、ネジ山が浮き上がっていますが、ギリギリ大丈夫です!

M6ボルトが20mm入るので、軸用としては、これでいいでしょう。

ヒートブロックのナット(右側)から

マウント用のナット(左側)まで16mmあれば大丈夫です。

ひとまず、軸の部分は目処が立ったので

Fusion360で設計します。

ノズルの部分は、ThingiverseのここのSTLファイルを使わせていただきます。

軸部分は、この隙間に入れるので12mm

現状はこれ!

見るほどに寂しくなってきます。

実物はこれです。

以前はここに3DタッチセンサーやIRレベルセンサーを付けてて

隠れて見えなかったので寂しさに気づかなかったのです。

ひとまず、こんな感じかな~

フィンは、Φ30

0.5mm厚の真鍮板で作る予定です。

先に作った軸部分は、適当な長さにカットするだけ

M6ネジにしてるので、そのままねじ込めますが、円筒なのでねじ込み難いな~

フィンはハンダ付けだな。

こうなると更にねじ込み難いな~

ヒートブロックのナットの上にシリコンゴムを噛ませてみてます。

が、それより、一番上のナットがどうも気にいりません。

こうしよっかな?

一番上のフィンはいらんかな~

最初に買った黄銅で作れそうな感じはしてきましたが

ふと、熱伝導はアルミや銅に比べてどうなんだろう?と気になってきました。

ここに色んな金属の熱伝導率が詳しく載ってました。

参考になりそうなのだけ抜粋させていただきましたm(_ _)m

眺めると、ありゃ~黄銅はかなり低いですね~(T_T)

銅は純銅じゃなくてもアルミの2倍近くあるんだ!

チタンのノズルは温まり難いのかな~?

単位[W/m K]@20℃ 1気圧

・銀:418

・純銅:386

・銅(普通商品):372

・アルミニウム:204

・黄銅(赤)9Sn 6Zn:60

・七三黄銅(30Sn):99

・純鉄:67

・すず:64

・はんだ(50Sn):49

・チタン:17

銅への気持ちは募るばかり^^;

是が非でも銅で作りたくなりました!

そういえば、壊れたエアコン分解した時の銅管が倉庫にあったぞ!

見た目、高圧用の小径の管がちょうど良さそうです。

ドリルビットを差し込んでみると

内径:4.5mm

外径:6.5mm

中にM6タップ建てると、直径で0.5mmの差なので

壁の厚みが0.25mm!薄すぎだ~

いくらなんでも手探りタップでは無理でしょう。

残念だがボツですね~(T_T)

そうだ!昔~し、モノタロウさんで買った

銅の角棒があったぞ!

モノタロウさんのここの「ノーブランド・タフピッチ銅 四角棒」

Cu(銅)/99.90以上

10mm角、300mm 1390円(税別)のです。

そういえば、銅板も持ってたぞ!

連鎖的に記憶が蘇ります。

なにせブログを始める前のことでして^^;

0.5mm厚 100 x 365mmって書いてあるけど、

どうみても上の300mmの角棒より短いです。

使ったんだろうけど、何に使ったか思い出せな~い(T_T)

これで銅の材料が揃いました!

早速、Fusion360で再設計!

やっぱフィン5枚だな^^;

エクストルーダーマウントどけると、こんな感じです。

フィンの隙間は2mm弱です。

マウント固定用のナットは使わないことにしました。

ナット代わりにすれば、10mmスパナが使えるというわけです(^_^)v

これは、スロートとラジエータの軸だけ

さて、これを作らねばなりません。

長さ13.5mmになりました。

まずは、300mmの角棒なので、短くカットしないと始まりません。

できるだけ、直角に切りたいな~

どうやって切ろうか?

ドリルのチャックに挟んで回転させながら切れないかな~

モノタロウさんで買ったΦ13まで噛めるドリルチャックに

10mmの角棒が丁度入りました。

が、3本チャックに角棒を挟むのは厳しいな~

3本のチャックで挟むには

1箇所だけスペーサー板を入れればできるんじゃないかな?

ちょっとFusion360で描いてみると、0.78mmの板になります。

黒い三日月型のがチャックの爪のつもりです。

爪の一箇所に板(緑の)を入れれば、爪が均等に当たるハズです。

落ち着いて考えるとこの作戦は破綻してるのですが

この時のマーティーは全く気づいておらず、更に進みます(-_-;)

金属ゴミ箱に0.5mm厚の鉄板の欠片がありました。

金敷の上で金槌で叩いて伸ばします。

後はダイヤモンドヤスリで整えて

0.4mm位になったからいいでしょう!

この作業で人差し指の指紋が平らになり

スマホの指紋認証が通らなくなりました(-_-;)

もう小1時間も掛かっていますが

今後もこの銅の角棒をカットすることがあるので、この際と頑張ってます。

さて、チャックを締めてみると、ダメだ~角棒が傾きました(T_T)

お話になりません。

今更気づいてガックリ_| ̄|○

かなり無駄な時間を過ごしてしまいました。

やっぱ、ジグソーしかないですね~

でも、軟鋼厚板用のブレードは、2.5~6mmになってるし

無理かな~

まさかの手ノコはやりたくないし...

ちょっと装着してみると、ブレードが最も引っ込んだ時で、12mm程あります!

何とか行けそうなので、

またガイド板取り付けるのに、しこたま苦労して

10mmのアルミ板も投入して

最終確認!

最も引っ込んだ状態でも、ブレードが部材から出てます!

工作台とかあればいいのですが、ブロックの上で(-_-;)

果たして10mmもの銅棒が切れるのだろうか?

いざ、カット!

じわじわとブレードを近づけていくと、お~っ!切れる切れる(・o・)

初めての銅カットなので、ちまちまと数十分は覚悟していたのですが、

ものの30秒もかからず切れてしまいました!

カット直後、この上に持ち上げる位なら素手で掴める程度の発熱、

というかそれだけ銅の熱伝導率が高く、残った方に熱が逃げたんでしょう。

最後の首の皮一枚こそ残っていますが、

ケガキ線にもほぼドンピシャに切れました(^_^)

またもやジグソーの凄さを実感であります。

首の皮一枚の残りは、棒ヤスリで削りました。

マーティーのシグソーは、「BOSCH PST800PE」ですが、

今は、PST800PELってのにマイナーチェンジしてるみたいです。

昔は高かったのに、執筆時点では1万円切ってますね~^^;

中央に穴をあける為、印をつけます。

この前ポチった筋毛引き「マークスクレーパー」ってやつを使いたいのですが

まだ発送もされてません(T_T)

US$ 2.75(25% OFF、送料 $0.21)

仕方ないので、本家の筋毛引き、木工用ですが

裏側。

鋼鉄の歯なので、銅にケガキ入れれました。

原始的構造なので調整がとてもやり難いのです。

筋毛引きを凡そ5mmに調整して、

各辺からケガキを入れれば、2本線でほぼ中央が分かります。仕方ないので、本家の筋毛引き、木工用ですが

裏側。

鋼鉄の歯なので、銅にケガキ入れれました。

原始的構造なので調整がとてもやり難いのです。

筋毛引きを凡そ5mmに調整して、

左がジグソーでカットした面、右は端面なので少し黒ずんでます。

センタポンチ打ちました。

まあこんなもんでしょう!

実は裏側はちと失敗しております(-_-;)

では、まずは、1.5mmの穴から開けていくことにします。

ボール盤でどうにかセンターを合わせて

順調に堀り進んでるので

ちょっと魔が差してハンドルを多めに回したら、ボキッ!

ドリルビットが折れました(´-﹏-`;)

小型のネジザウルスで折れたドリルを取ろうと試みましたが

折れたビットの飛び出しが少なすぎて掴めず(T_T)

ということは、最初の銅棒の切り出しからです。

こうゆうこともあろうかと

切り出しのガイドを付けたままにしておりました^^;

2個目も上手いこと切れました。

また、センタポンチ打って

今度は、2mmドリルで始めます。

この前、8mmドリル使った時に

ボール盤の回転数を落としてたのに気づいてベルトを掛け直して

小さい径向けの最高速にします。

慎重に掘っていきます。

ちょっと削っては微妙に戻し

ある程度掘ったら、ドリルを穴から全部出して切り屑を排出します。

まさにFusion360 CAMのドリルの[チップ切断-部分退避]の要領です。

2mmドリルでの穴開けは無事に終わりました。

次は、3mmドリル

ちょっと穴開けてみて、センターズレはなさそうです。

3mmも無事終了!

次は、4mm

ベルトを掛け変えて一段低速にします。

4mmも無事貫通!

最後の5mmです。

ちゃんとセンターいってそうです(^o^)

ふ~っ!終わりました!

途中休憩も入れて、約50分の作業です。

左右はほぼ中央ですが、上下が微妙にずれてます。

まあ許容範囲でしょう^^;

M6タップを建てます。

深いので最後の方はかなり硬いです。

また折れるといけないので、ゆっくりやります。

・・・無事ネジ山が貫通です!

さて、円柱に削らないといけません。

旋盤があると簡単にできるのでしょうが...

M6ボルトを入れて、ドリルチャックに挟んで回して加工するしかないでしょう。

ボール盤で旋盤モドキをやるかな~?

丸頭のM6ボルトをねじ込んで、根本をナットで固定して

ドリルのチャックに固定するとボルトのネジ山が潰れそうだな~

そうだ、これを使おう!

これでドリルのチャックに固定してもネジ山が潰れないでしょう。

ボルトが長すぎたのでベンチグラインダーでカットして

電動ドリルに装着!

ん?微妙な差で入りません(T_T)

仕方ない、やっぱし、ボルトを直接噛ませるしかないな~

終わったらダイスで潰れたネジ山を修復してから

部材を本体から外すせば、なんとかなるでしょう!

電動ドリルで回転させながら

このベンチグラインダーで角棒を丸くしていきます。

いい感じのようです。

15分ほどで、円柱にできました。

ボルトの頭も少し削って、外径は9.5mm!

いいんじゃないでしょうか(^_^)v

バリは棒ヤスリでシコシコ削って整えました。

ボルトのネジ山がチャックで潰れてる可能性が高いので

念の為、ダイスで整えてから、銅パーツを外します。

残してた四角部分は、10mmスパナが使えます。

思いの外、上出来で、しばし見とれてます^^;

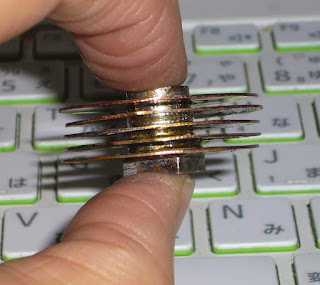

横にしてパシッ!

なかなかいいものができました。

マーティーとしては、ほぼ完璧であります\(^o^)/

めでたく、銅の軸ボディができたので

円形フィンの大きさは、全部同じでいいのかな~?

ちょっと検索していると

こんなものが出てきました!

左上に「あなたも好きかも」って、

えっ!何だこれ!今作ってるのとそっくりだぞ(-_-;)

なぜ今の今まで引っ掛かってこなかったんだろう?

これは、Φ20だけど、中はM6です。

US$ 0.92(送料 $1.67)

これに至っては

直径30mm、厚み1.5mm、M6になってます。

今作ろうとしているものとドンピシャです(-_-;)

厚み1.5mmと書いてありますが、写真から判断して

たぶん、円盤部が1.5mm、スペーサー部も1.5mmのようです。

1枚の高さ3mmじゃないかな?

US$ 0.66(30% OFF)7個まで送料無料ですね~これはポチッ!^^;

ちなみに8個にすると、いきなり送料$3.72になります。

もう一つ気になるのがこれ!

Copper Nozzle 0.4の方で US$ 4.16(OFF)$2.35

作る前に見つけていたら確実にポチってたのですが

ん~ん、どうしようかな~

この様なパーツに別れています。

スロートにナットがついてないけど

ヒートブロックへ固くねじ込むにはどうするんだろう?

スロートにはネジ山がなく、

フィン(ラジエータ)は一体物のようで

イモネジで固定するようになっています。

寸法図がありました。

Geeetech i3 Pro Bオリジナルより5~6mm長くなるようです。

同じ店に単品のこれ

US$ 3.34(送料 $2.35)

スロートも別売りしてます。

US$ 0.61(送料 2.35)

最初のノズル&ヒートブロック付きのが安上がりのようです。

作る前に知ってたら迷わずポチって

ブログはあっという間に終わってたことでしょう^^;

一瞬、加工を続ける気力がなくなりかけましたが

いや、銅の方が性能がいいはず!

熱伝導率が2倍なので、アルミフィンの2倍の効果がでるかも?

対抗心を燃やして、先に進むことにします。

Fusion360で銅板カット用の図面を描いて~

銅板に貼り付けて~

金切りバサミで必要な大きさにカットして

穴径は、9.5mmなのですが、

軸に合わせて微調したいので、8mmのドリル使います。

ボール盤の速度は、最低から2番目にベルト掛けかえます。

ボール盤の取説の表には、

6~9mmドリルだと900/1000rpm(50/60Hz)とあるのです。

3mmドリルだと最高速の2500/3000rpm(50/60Hz)です。

一応、6個の穴を開けました。

多少のセンターズレは見ないことにして、

このリーマーで所望の穴に広げていきます。

先程から使っている「金切りバサミ」はこれです。

裏に銅板:0.5mmまでと載ってました。

まずは、6個をバラバラにカットして

10mmドリルでバリ取りします。

8mmドリルでボール盤で当木なしやったので

こんなにバリがあるのです。

リーマーで1個ずつ穴を広げていきます。

1個目、リーマーでの穴広げ完了!

いい感じに軸に入ります。

裏側

円形にカット!

軸に装着してみます。

なかなか良さそうです(*^_^*)

上から

ちまちまと残りの5個も作りました。

5枚使うのですが1枚は予備ってことで。

さて、フィンが揃ったので、軸にハンダ付けします。

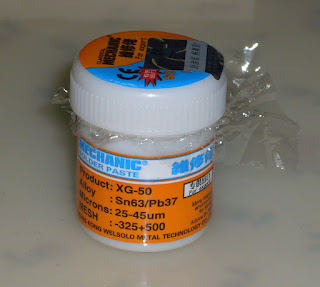

フラックスは、これ。

クリームハンダを使うことにします。

いつどこで買ったか覚えてないのですが

袋に密閉して保存しておかないと、干乾びて固まります。

この時ATmega328P-AUを交換して以来の登場です。

その後、ビニール袋二重で保管してたので

幸い、表面を突くと、中は固まってなく、まだ使えそうです。

爪楊枝でクリームはんだを角の所に塗って

上から1枚目のフィンを載せて

軸の周りにもクリームはんだを塗ります。

ここで、2mm厚のアルミの放熱板

電子炊飯器だったかを分解して取ってたやつです。

切り刻んで小さな板を作ります。

3 x 4 = 12個です。

1枚目のフィンの上に並べます。

一応、瞬間接着剤で付けてます。

これで1枚目と2枚目の隙間を2mmにできるハズです。

同様にして2枚目のフィンの上にも

3枚目が載りました。

3枚目のフィンの上にも隙間用のアルミ片を載せて

4枚のフィンが載りました。

が、5枚の予定なのですが、もう載せれません(T_T)

隙間用のアルミ片、ペンチで整形してたのですが、若干の反りが悪さして

隙間が予定の2mmより大きくなってたのです(-_-;)

クリームはんだも付けたしな~

早くやりたいな~ まあ、4枚でもいいかなと(-_-;)

真上から

ハンダ付けは、

この「プリンス ガストーチ GT-3000S」小型のバーナーでやります。

ガスライター用のブタンガスを充填して使えます。

中身はこれです。

測ったことないですが1300℃までいけるとのこと。

しか~し

「一気にハンダ付け作戦」は、見事に失敗_| ̄|○

先を急いでた上に、ショックで写真撮り忘れ(´-﹏-`;)

気を取り直して1枚ずつハンダ付けすることにします。

一度、炙ってるのでフィンの表面が酸化して変色しています。

クリームはんだを付けてバーナーで炙って1枚目のハンダ付け終わりました。

1枚付けたら、今度は1mm厚のアルミ板を敷くことにしました。

2枚目を載せて、クリームはんだを付けて

どうもクリームはんだよりこの細いハンダ線が良さそうなので

ハンダ線の輪っかを作って

軸に入れて、バーナーで炙ってハンダを流します。

4枚のハンダ付けが終わりました。

5枚目も無事終了。

実はリビングのテーブルでやってます^^;

シリコンマットに外壁材の欠片を2枚

その上にセラミックの耐火ボードを置いて、部材を載せてます。

「新富士バーナー RZ-400 セラミックボード」ってのを使ってます。

まあ、キレイとはいい難いですが...

所望の形にはなってくれたようです。

やや横から

裏側

隙間に入れてたアルミ板を外して

真横から

かなりいい感じにできたかな~ワクワク(^o^)

裏の角ナットモドキ部

フィンが不揃いですが、フル手加工なので、こんなもんでしょう!

軸のこの面は、エクストルーダーマウントに密着させたいので

キレイに磨きます。

一番下側になるフィンは、取り付け後の写真撮影を考慮して^^;

磨いております。

取付作業に入ります!

このサーマルグリースを塗っておくことにします。

熱抵抗:0.225℃/Wだそうです。

US$ 0.43(57% OFF、送料 $0.68)10g入

後で知ってポチりましたが、

HY710ってやつの方が、熱抵抗:0.067℃/W でグッと低いのでした。

US$ 1.49(24% OFF、送料 $0.18)20g入

HY710は、まだ発送もされてないので、HY510を塗ります。

スロートにサーマルグリース塗って

ネジ込みます。

ここまでは、予定通りであります^^;

Fusion360のモデルとほぼ同じにできました!

長い道のりでした...

もう1ショット!

エクストルーダーマウントに装着します。

マウントと接触する面にもサーマルグリースHY510を塗って

装着しました。

下方アングルで

フィンと直ぐ上のボルトの頭がギリギリでした。

フィンの径を1mmでも大きくしてたら当たってたとこでした。

軸の最下部の四角ナット部を

10mmスパナで締めます。

予定通り装着完了であります(^O^)

マウントをキャリッジに取り付けて

エクストルーダーも載せました。

下方から

UP!

横から

ん~ん、いい感じです。

性能が楽しみです、ワクワクしてきました。

レイヤーファンノズルも装着!

いざ、初プリント!

茶箱SUNLU PLA オレンジです。

このパーツ使わないんですが、改造前後であのスカスカを比較したいので^^;

うお~っ!全然キレイだ~!

何これ!スカスカが全く見あたりません。

タマタマかもしれない? と信じらないので

ノズルをOFFせず、冷えないようにして、もう1個プリントしましたが、

スカスカは発生せずキレイにできました!

では、比較してみましょう。

以下、並びは全てこの順です。

左:Geeetech i3 Pro Bオリジナル

中:アルミマウント改造

右:アルミマウント改造 & スロート・ラジエータ追加

上の穴の左サイドのスカスカが治ってます。

これは、拡大しないと分かりづらいですが

上側の長穴の両側で大きな差が出ています。

後ろから光を当てると

スカスカの具合がよくわかります。

左のは、微妙ですが、面が縦方向に波打ってるようにも見えます。

中央と右は、均一なレイヤーになってるようです。

これは、マウントの剛性が上がり振動が減ったのかも?

或いは、元のスライドブッシュのガタツキが大きかったのかも?

これは、たぶんリトラクト量の調整で改善できるじゃないかと思われます。

いや~長い道のりでしたが、いいものができたと自負に浸っております^^;

スロートの冷却がいいとこんなに効果があるとは\(^o^)/

何だかどんなフィラメントでも来い!って強気な気分であります^^;

そろそろTPUに挑戦かな?

最後に改めてこれ見ると、これの性能はいいんだろうな~

ファンを付けたくなってきますね~^^;

金属板と一緒にヤスリで削った人差し指の指紋はなかなか復活せず

未だスマホの指紋認証は、通りません(-_-;)

指紋を削ったは指の端だけなのですが、

スマホの指紋認証が意外と厳格なのに驚きです。

0 件のコメント:

コメントを投稿