2017年8月の「扇風機の修理」は、大人気で、全期間でも3位!

毎年夏には、「電子冷蔵庫の修理」と首位を競っています。

いくつか質問は、あったのですが

遂に扇風機の修理依頼が来たのであります。

真冬に! 真冬だからこそかな?

DULTON(ダルトン)という日本の会社製

20年くらい活躍してくれてたのが

2024年の夏、ついに羽が回らず首振りだけになり

正規ルートの修理に出したものの

モーターの故障で、交換モーターの在庫がもうないので

修理不能ということで戻ってきたとのこと。

で締め括られたメールでした。

そうまで云われると・・・

メールに添付されてたオリジナルの写真は、

アンティーク調の食器棚をバックに

素敵な雰囲気の部屋でのショットでしたが

依頼者様のお宅を公開するのは、まずいので

オリジナルの周辺をボカシて、トリミングしております(^^ゞ

新品のようで、とても大事に使われてきたのが伺われ

助けてあげねばと、修理意欲が湧いたのでありました(^^)

巻き線が切れることは、滅多にないので

以前の修理と同じ温度ヒューズだろうと見込んだものの

弱気になってきたので「ダメもとで修理を試みます」ということで

送っていただくことになりました。

アンティーク調は、高値がついてるようです。

安いのは、羽の回りが悪いとかの条件付きでした(´Д`)

・・・・・暫くして、荷物が届きました!

まずは、完璧な梱包に驚きました( ゚Д゚)

薄緑の網々のクッションが隙間をしっかりフォロー!

返却の時の梱包、負けないようにしないと(^^ゞ

青リボンのは、プレゼントだとのこと!(^^)!

中身は、内緒であります(^^)v

そして、なんと、帰りの送り状まで入っているではないですか!

いや~依頼主さんのお心遣いと几帳面さに感動するばかり( ゚Д゚)

感動するのは、この辺にしておいて

扇風機を取り出しますが

これまた、頑丈丁寧にプチプチが巻かれております!

プチプチを開けて~

ご到着の記念ショット!

楽しい道中だったようで

扇風機さんの笑顔がいいですね~(^^)

全く錆びもなく、銀色がキラキラして、まるで新品!

たとえ治らなくても、廃棄なんて考えられないですね~

何とか修理できないかと、諦めきれない気持ちわかります!

定格ラベルが見えます。

PMax=65W

このサイズにしては、大きい方ではないかと?

Model:211-9S

台座の裏側に配線図があればいいのだが~

と期待したのですが

何もないですね~

では、診察室へ

電源スイッチ 兼 風量調節ツマミ「0、Ⅰ、Ⅱ、Ⅲ」と

首振りON/OFFのシーソースイッチがあります。

「0」の位置では、全電源OFFで首振りスイッチも無効になります。

「Ⅰ、Ⅱ、Ⅲ」どこにしても、羽は回りません。

では、テーブルの上に仰向けになっていただきましょう~

まずは、羽から外そうと

前面カバーを外すのは、このレバーかな?

と思いきや、チルト調整でした(^^ゞ

それにしても、手を広げて飛びそうにも見えますね~

なんか可愛い、愛着が湧くわけですね~

お帰りの際には、耳か尻尾でもつけてあげたくなります(^^ゞ

赤丸部の金具を外すわけですが

元通りの位置に戻せるよう、テープを貼っておきます。

下にも2カ所あります。

2つ外しました。

上下左右対称形のようですが

少し曲がって、対称になってないものもあるのです。

向きが分かるようにマスキングテープで張り付けておきます。

腕(ついそう云いたくなる)の辺り

分解しないと見えない所ですが

手作りで苦労したギザギザ跡、好きです(^^)

3つの爪部分に傷跡があります。

外したか?外そうとした?形跡ですね~

中央下の爪は、微妙に飛び出し量が少ないことから

正規ルートで修理を試みた時に、ここを開けたようです。

執筆中に改めて観ると

右と下の爪の飛び出しが微妙に少ないです。

後ろ側は、その様な形跡が全くありません。

再び、前面に戻って

モーターを分解しないと先に進まないので

赤丸部の4つのナットを外します。

ホントは、赤丸じゃない方のボルトを先に外した方が

後の作業が楽になるのでした(^^ゞ

緩めるのに苦労するかと思いましたが、

すんなり外れました!

あまり見たことない、分厚いナットです。

モーターの線が結束バンドで留めてあるので

ここは、カットして外します。

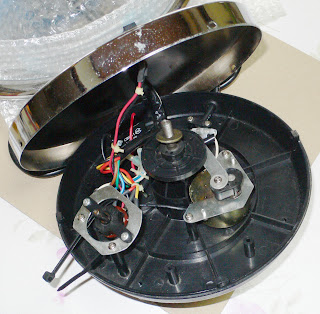

モーターが開きました!

ステータ(巻線部)とロータ(回転軸部)を拡大!

巻線は、焦げてそうな所もなくキレイな感じなので

温度ヒューズの可能性は、益々高まってきました(^^)v

ステータに入っているロータを引っ張り出して~

写真の右側が、羽が付く前側です。

巻線のリード線が見えるように

やや上方から

この隙間に入る様な小型の温度ヒューズって、見たことないけど

あるのかな~?

いくら何でも温度ヒューズなしのモーターは、ないと思うのだが

よ~く眺めてると~

緑枠内のクリーム色の物体

かなり小さいですが、怪しいですね~

ここを開けることになると思いますが

各リード線間の抵抗値を測定して、配線図を作って

ここだと確定してから開けることにします。

こちら側もキレイだし

まあ、細いちゃ細い線ですが、切れてる確率は低いかな~

切れてないことに希望を託して、先に進めます(^^)

後ろ側の軸受

前回修理したのと同じく、ベアリングではなく、滑り軸受です。

シャフトを入れて手で回した感じでは

大きなガタつきはないので、オイルを挿せば大丈夫そうです。

さて、回路図を作りたいので

台座を開けます。

赤丸部のネジ、写真下側にもあるので、4本を

外しました。

風量を三段階切り替えるツマミを

上に引っこ抜いて~

首振りする支柱のナットも外して~

簡単にパカッと開きました!

レトロなものは、

ネジを隠したり、プラ部分の爪で引っ掛けたりしてないので

見えてるネジを外すだけで簡単に開きますね~(^^)

ちょっとズーム

赤外線リモコンもないので、電子回路のないシンプルな作りです。

今の所の全景

風量切替のロータリースイッチ

AC100Vだし、そこそこの電流が流れるので、まあ重厚ですね~

斜めのビス穴が成形し難いので

この様な金具で傾かせてるのかな?

ん?

赤枠の所、ヒビのようです(>_<)

補強しとかんとヤバそうですね~

大きめの結束バンドで1周留めれば、何とかなるでしょう!

裏返すと~

首振りON/OFFのスイッチの裏側

赤リード線の熱収縮チューブが入ってませんが

半田付けは、異状ないし、露出してても問題ないのでパスですね(^^)

モーターからの線は

黄・黒・赤・茶・青・緑の6本です。

事前にダルトンの別のモデルの配線図をゲットしておりまして

おっ!

ワクワクしながら

ロータリースイッチ取付金具のビスを外して~

上の配線図と同じであれば、黄・緑・青・赤のハズなのですが

モーターからは、黄・黒・赤の3本が接続されていますね~

ん~ん、残念(~_~)

上の配線図は、使えないことが判明したので~

モーターの各線間の抵抗を測って、配線図を起こすしかないですね~

黄・黒・赤の3本は、ロータリースイッチの端子で掴めるけど

残りのリード線(茶・緑・青)が剥き出しの所がなくて、被覆を剥いだりしたくないので

スリーブに縫い針3本を挿し込んでおります。

茶と緑は、右上

青は、隠れて見えませんが、最下のスリーブに繋がってます。

尚、これは、鍼治療ではありません(^^ゞ

上が実態配線図、下が回路図モドキ

マーティーにしか理解不能でしょうが

多少違ってても凡そが掴めればいいのです(^^ゞ

青リードが、どのリード線とも繋がっていません。

これで、青リードがコモン(共通)線であり

断線してることが、確定であります(*^^)v

配線図モドキには、既に予測で温度ヒューズを描いてます。

これはもう、青の先に温度ヒューズが付いてるのは確定です!

青リードの先のクリーム色の物体が温度ヒューズだ! きっと!

リード線、青と茶の間に入っているのは、確実です。

青リードが、どのリード線とも繋がってなかった診断に合致します。

念の為、両端の抵抗値を測ると

しっかり断線しています。

これは、治るぞ\(^o^)/

温度ヒューズの裏を見えるように折り曲げると

250V・・・

拡大して右に90度回転させて

250Vの下は、「12?C」と見えます。

以前の扇風機の修理の時は、126℃が売ってたので

126℃でしょう。

茶色のワックス状のものを取り去ろうとしましたが

うまく取り除けません(~_~)

まあ、ここまで読めればいいですね。

ざっくり外形を測ると、横幅6mm

早速、AliExpressを探したら、こんな小型のがあるんですね( ゚Д゚)

126℃じゃなくて、125℃でした。

小型角型温度ヒューズ 125℃ 2.5A 125V(AC) UL/C-UL

236円/10個(送料 159円)

このパーツをポチッ!

2月20 - 3月07にお届けだそうですが

冬は扇風機使わないので全く無問題でしょう(^^)

早速、依頼者さんにメール!

軸受に注油しても回転が重ければ、治らない可能性もあるけど

ほぼ治りそうだと、伝えました。

すぐ弱気になるので、100%とは言い切れず・・・(^^ゞ

別のサイトに、寸法が載ってました。

同じものと断定していいでしょう。

足は、かなり長いです。

所で、C-ULを知りませんでした(^^ゞ

ULが、認証機関UL(USA規格)認定品なのは知ってましたが

C-ULは、認証機関がULのCSA(カナダ規格)認定品だと!

ULが認定するCSA品があったとは!

この時、依頼者さんに送ったショット

一応、温度ヒューズの場所を示しております。

ロータリースイッチの割れの補強を忘れるといけないので

結束バンドを通しておきます。

明日は、この部屋に来客予定でテーブルを使うので

扇風機さんには、暫し、段ボール箱の中で寝ててもらいます(^^)

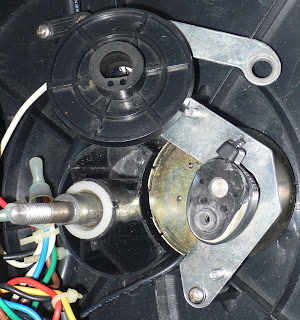

次の日、

温度ヒューズが届くまでかなりの日数があります。

後ろ側の軸受けから診断していくことにします。

4つの真鍮色の袋ナット

2本のスパナで外します。

なかなかいい色をした袋ナットですね~

更に、次のノーマルナットも外します。

外れました!

中央の濃い灰色の軸受ブロックを外すのですが

向きがあるといけないので

一応、印をつけておきます。

裏返します。

昭和のブリキ玩具を思わせる留め方ですね~(^^)

ここを外したいのですが

傷がつかないようにテープで養生して

マイナスドライバーで爪を少し持ち上げた後

先端にテープ巻いた小型ペンチで

もう外れるでしょう。

星というか、ヒトデというか、6本足の金具

板バネになっています。

左側が下というか、写真下の窪みに当たる方です。

下の半球型の窪みに嵌って、微妙な軸の傾きに追従できるもので

「調芯性のあるスフェリカル型の軸受」というものだそうです。

その軸受(右端の)をロータには嵌めてみます。

手で回してみる分には、ガタとかはなく問題なさそうです。

前側(左側)も手動の低速回転では、大丈夫そうです(^^)

写真では説明の為に、前側の軸を傾けていますが

同じ構造のスフェリカル型軸受なので「調芯性」があり

これだけ傾いても機能します。

そのために、6本足バネ板で軸受を押さえられています。

その下にある黄色っぽい丸いのは、

これです。

ドーナツ・フェルトにオイルが浸み込ませてあり

軸受にオイルを補充する役目です。

モーター軸受のオイルは、

カラカラエンプティで熱中症だったご様子なので(>_<)

2017年の壁掛け扇風機の修理と同じように

軸受にモリブデングリスを振りかけようと思いましたが

待てよ、これってオイルを浸み込ませた含油軸受だ!

しばし、あちこち調べると~

焼結含油軸受とは、JISでは、

「金属粉を主成分とする多孔質焼結体に含油させた軸受」

と定義されてるそうで

「粉末冶金技術により、金属粉末を型に入れ押し固め、

焼結して製造されています」だと

それで、活性炭の様に内部にミクロン単位の気孔(隙間)ができるので

そこにオイルを浸み込ませていて「含油」だそうな。

NTN社さんのこのPDFが、とても詳しいので

参考にさせていただきましたm(_ _)m

そこに含油軸受のポンプ作用のメカニズムを見ると

軸受の中のオイルが循環するんですね!

いや~凄い!これを知ってしまって

何としても軸受にオイルを補充含浸させたくなりました。

|

| 出所:NTN.co.jp |

でもどんな種類のオイルを含浸したらいいのだろうか?

モリブデングリスは、普通のオイルに

微粉末の二酸化モリブデンが混ぜてあるので

軸受表面の気孔が詰まってしまうだろうな~(>_<)

2017年に修理した工房隣の壁掛け扇風機の軸受けに

モリブデングリスをスプレーしているショットを観ると

判り難いですが、中に6本足バネ板っぽいのが、少しだけ見えてます。

今回のと同じタイプのようですね~

やってしまったな~(>_<)

あれから作動時間は少ないけど、2024年の夏も回ってたので

まあ、これはこれで良しと自分に言い聞かせて(^^ゞ

分解前には、これを塗ろうかと思ってたのですが

今回、含油軸受には、使えないことが判明(+_+)

まあ、使い道は、色々あるので(^^ゞ

モリブデングリス(二酸化モリブデン) 10g

154円、313円/3本、468円/5本、766円/10本(送料無料)

10本にしたい所ですが、3本にしました(^^)

後日、4本届きました!ラッキー(^^)v

先のNTN社のPDFに「4. 4. 2 潤滑油の選定」があり

オイルの選定は、回転数にもよるみたいです。

で、この扇風機さんは、モーター65Wで、ちと大きめなので

弱500rpm~強2000rpmでみとけば、いいでしょう。

が、PDFの表、単位がm/minだ~~(>_<)

冷静に考えると、そうなりますよね~(^^ゞ

ロータ軸の直径を測ると、8mm

なので

1周の長さ=8 x 3.14 ≒ 25mm=0.025m

2000rpm:1分間に2000周するので

0.025 x 2000 = 50m/min

500~2000rpmだと、12.5~50m/minになります。

人の走りの1/10程度だったとは、意外ですね~

で、表を見ると~

スピンドル油かタービン油ということになりますね~

荷重は、皆目わかりませんね~

|

| 出所:NTN.co.jp |

スピンドル油とタービン油・・・どう違うんだろう?

Google先生!

ということだと、

「小型の電動機」とあるスピンドル油が良さそうですね~

パッケージが庶民的そうな、AZ社サイトの潤滑剤の所を見ると

ん~ん、同種のパッケージでこれだけ種類があるとは!

なぜかチェーンソーオイルだけ安いけど、他は、ほぼ同価格

やっぱし、使い分けないといけなさそう。

これまで、適当にやってました~(>_<)

箱の記述をよ~く観ると、粘度が書いてあります。

スピンドルオイルとミシンオイルは、ダントツ低い ISOVG:10

タービンオイルは、ISOVG:32

ISO VGという粘度の国際規格があるんですね。

やっぱ、浸透させるには、粘度の低い、スピンドルオイルだろう。

よく使う KURE CRC 5-56は、ISOVG:3

粘度が低過ぎると、油膜が薄くなって

軸と軸受の間に発生する油圧に耐えられないそうです。

「バイクのチェーンは、高速・高荷重で回転しているため

5-56 の潤滑被膜では耐えられません」と明記されてます。

同じGoogleですがChromeのGemini先生にも聞いてみよっと!

「スピンドル油とタービン油、扇風機の含油軸受には、どっちが適している?」

と尋ねると~

特性の説明から始まって~

いや~、ほぼ断言でズバッと来ると気持ちいいです(^^)

「選定のポイント」「まとめ」「補足」まで

抜かりのない回答ですね~

マーティー工房には、エンジンオイル、ミシン油、コンプレッサー油

チェーンソーオイルならあるのだが

ミシン油じゃダメなのかな~? Geminiさ~ん?

実にスッキリする明快な回答です(^^)

これで、迷うことなく「スピンドルオイル」を買えます!(^^)!

早速、最寄りのホームセンター(グッデイ)へ

先に調べたAZ社のが並んでました(^^)

スピンドルオイルの他、

コンプレッサー、マシン、エアーツール、2サイクルエンジン、のがあって

どれも残り1個でしたが、スピンドルオイルだけ在庫が2個

他のより需要が少ないのかな~?

一応、賞味期限は無いようです(^^)

先のNTN社のPDF「4. 4. 3 軸受寿命」にグラフがあります。

説明を引用させて頂きますと

「含油量の40%が消費されると、

急激に軸受の摩耗が進行し性能が低下するので、

一般に残留潤滑油が60%となる時間を寿命とします」

「潤滑油は、・・・通常80℃が限度といわれています」

とのこと。

グラフで60℃の残留潤滑油60%を見ると

10000時間ちょいなので、

1日に4時間使用で2500日、1年に夏場の3ヶ月だけ使うとすると

寿命: 2500 ÷ 365 ÷ 3/12 = 27年!

20年でオイル切れで回転が重くなって温度ヒューズがプチッ!なので

概算にしては、いいとこいってるかと(^^)v

近年の夏は、めちゃ暑いということで・・・

c.jpg) |

| 出所:NTN.co.jp |

最適なオイルがゲットできたので

前側の含油軸受も外します。

まずは、Eリング(E形止め輪)を

先曲がりショートノーズプライヤでこんな具合にして

押し出すように挟むと

ロータを引き抜きます。

元の位置から回転しようがないのですが

汎用部品ではないので、売ってるはずもなく

この小さな空き瓶にしよう

泡が消えた直後は、無色透明だったのですが

一応、上側を示す「TOP」と書いときます。

軸受にも上側の位置に、印の傷をつけます。

ロータを回しても、目視でも、軸受の擦り減りは確認できませんが

モーターの荷重が掛っている軸受の下側の方が

ほんの僅かに多めに擦り減っているだろうと考え

組み立て時は、上側だった赤丸部を

下側にして取り付けようと考えているのです。

後ろ側の軸受には、印をつけ忘れたので

もはやどこが上だったかわかりませんが(^^ゞ

後ろ側の時と同様にして

この時、一つの爪だけ、曲げるのがちと柔らかい感じがして

気のせいだといいがと、不安に思っていたのですが

後に、対策を講じることになるのであります(~_~)

軸受にハマってたフェルト

黒くなってる方が下側だったのでしょうが

その部分だけ、なぜか、硬くなってます。

試しに、WD-40で洗浄することにします。

米国のWD-40 Companyで開発された

NASAご用達の最強の浸透性防錆潤滑剤&金属洗浄溶剤

・金属に対して極めて高い表面吸着性を有し、水分があっても

表面の水分の下に入り込み保護層を形成

・金属面を約5ミクロンの薄い膜で覆い、金属を保護

錆・金属間の結合を緩め、金属部品の固着・錆び付きを除外する強力な浸透作用

といった特徴を持っているとのこと。

まずは、その空き瓶に固くなったフェルトのドーナツを入れて~

さすがに外で作業しないとですね~(^^ゞ

白い泡状がかなりの勢いで出てきます。

噴射剤の二酸化炭素によるもののようです。

匂いが、バニラにとても似てるんです。

マーティーの鼻が狂ってるのかな~?(^^ゞ

その後、何も言わずにWD-40が付着したティッシュを

住人Cに嗅いでもらった所、バニラ臭への否定はされず

バニラ線香と言われました(^^)

蓋をする頃には、少~し色づいてきて

下側から観ますが

特に目視で粒と判るゴミは、ないようですが

濁っているので、微小な粒状のゴミも含まれてるんでしょう。

何だか、新種のマリモに見えてきました~(^^ゞ

上の濃さからあまり変化しなくなったので

この辺で取り出します。

白っぽい部分は、だいぶ白くなっています。

黒い部分も薄くはなっているものの

色の濃さの形で洗浄前と前後や向きをほぼ同じに並べられるほどです。

しかも、黒い部分は、まだ固まっていてフェルトの柔らかさがありません。

WD-40の洗浄力は良さそうなので

さ~て、次は、軸受の洗浄と参りましょう!

アルミ箔は、重しのナット等が入ってて、

ビンの容積を小さくする為です(^^ゞ

この減り方が異常な速さです。

すぐに蓋を閉めたし、

気孔に浸み込んだと思われます。

逆に、含油がかなり減っていた証拠でしょう。

と、勝手な憶測に自己満足していたのですが

ずっと後で取り出して、後ろのアルミ箔の袋を開けると

たっぷりと中に入り込んでるのでした(~_~)

冷静に考えると、軸受の半分以上の容量が

浸み込むわけないですよね~(^^ゞ

結局、WD-40を追加

薄っすらと色が付いて微妙に濁ってきたような?

最初のショットと見比べますが、微妙で判りません

次の減りは、ほぼありません。

澄んできたので、最初の濁りは、マイクロバブルだったようです。

濁り成分が下半分に沈殿しているようで

上の方が澄んできました。

次の朝、わりと色が付いています。

キレイなオイル色ですが、やや緑っぽいです。

下半分は、濁りと光の反射の区別がつきませんが

目視で見た限りでは、雲の様な汚れ成分にも観えます。

含油軸受の金属内のオイルも循環しているとのことなので

浸み込んでいたオイルはかなり減っていたでしょうが

中の汚れが出てきたと考えていいでしょう。

やっぱし、濁りがありますね~

取り出しました。

折角なので、ダメもとで

再度、元のドーナツ型フェルトを漬け込んでおきます。

この日、温度ヒューズは、まだ中国の空港に着いたばかり

配達予定は、約2カ月後と表示されておりますもので(~_~)

時間はたっぷりあるのです。

軸受を取り出して、すぐ、ティッシュの上の置くと

銅の緑青の色っぽい汚れが付きました。

残った不揮発性のオイルが、5μmの薄い皮膜を張るそうです。

新しいティッシュの上で1週間程度放置することにします。

拡大

黄銅かと思ってましたが、黒っぽい色で

緑青が出てたし、銅が主成分の金属のようです。

銅板の表面が酸化したら黒くなるので、それでしょう。

1日経過して

赤丸のとこが置いてた跡型ですが

もうティッシュには浸み込んでないですね~

一方こちら、

再度漬け込んですぐ

上から2日と6時間後

色は、ほとんど変化ないですね~

この日、やっと、温度ヒューズが中国の空港から飛び立ったようです(^^)

更に18時間後

2つ上のから約3日後

上の方は澄んでいて、下半分がモヤモヤっと濁っています。

汚れがだいぶ溶け出していたようです。

漬けてた時にかき混ぜた方が良かったのかもですが

硬さは、あまり変化してないので、これ以上は無理っぽい

軸受に大量のWD-40が浸み込んだという

マーティーの自己満足妄想が消えるのでありました(^^ゞ

さ~て、次は、含油軸受の番であります。

WD-40に20時間漬け込んで

取り出してから、約3日経過しております。

いい色です(^^)

ミシン油よりも粘度は、高い感じですね~

サラダ油な感じ、よりも粘度が少し低いかな~

タッパー容器と吸出しポンプ

ちなみにストロボ有りだと

見事な黄金色!(^^)!

軸受を入れると、すぐに泡が出てきました。

浸み込んでますね~!(^^)!

こっちからもパシッ!

いいですね~(^^)

しっかりオイルを浸み込ませたいので、これ使います。

レジン細工の泡抜き用にと

昔、中古品のオフハウスで見つけたもの

レジン細工、まだやったことないので、初使用です。

ポンプをこの様に装着して、中の空気を抜いて陰圧にします。

もともとは、食品を長持ちさせる為の容器です。

オイル漬けした軸受けを、大気圧以下にすれば、

しっかり浸み込んでくれるだろうと考えております(^^)v

マーティーの妄想かもですが(^^ゞ

開始から約2分後

まだ、少~し、泡が出ています。

蓋を閉めて、4辺の留め具で密閉して~

残念ながら、半透明なので

中はよく見えません。

ポンプを装着して~

10回ほど、ポンピングしました。

分かり難いですが、蓋がかなり凹んでいます。

これも分かり難いですが

また少し泡が増えた感じもします。

気のせいかも?(^^ゞ

早く気づけばよかったのですが

上から小型のLEDライトで照らすと

右側の、まだ、微妙に泡が上がっているのが見えます。

かな?

もう泡は確認できません。

撮影アングルがちと異なりますが

差は、判りませんね~(~_~)

ちょっと計算してみます。

今は、漬け込んでいて、測定できないので、

軸受は、外形直径16mm、中心穴の直径8mm

ざっくり、高さ:20mmだとすると

体積: 3.14x( 8x8 - 4 x 4 )x 20 ≒ 3014 cm3

ビンの液面は、直径40mm位かな~

軸受の体積の10%にオイルが浸み込むとして

オイル面変化: 3014 x 10% ÷ (3.14 x 20 x 20)= 0.24mm

髪の毛、2本分って所ですね~(>_<)

実際には、10%も浸み込まないでしょうし

こりゃ~目視でも写真でも判別できるわけないですね~

早く試算すればよかった(^^ゞ

再び、ドーナツ・フェルトに戻ります。

WD-40にかなり漬け込んでも、復活しそうにないので

新しいフェルトに換えることにしてました。

手持ちには、この様な白系のがあるのですが

厚み1mmのを

3枚も重ねたくないし~

完全に隠れるし、オイルを吸えばいいので

白にしたい気持ちは、残りますが(^^ゞ

これを使うことにします。

直径32mm

オリジナルは、28mmですが

軸受カバーに入れてみると、ピッタンコ!

外形を小さくカットしなくてよく

中心の穴を開ければいいです。

ただ、厚み5mmとありますが

フェルトじゃないクッションと粘着テープが1mmほどあります。

右に立て掛けてる赤矢印部分

直径が28⇒32mm、厚みが3⇒4mmになったので~

体積比 (3.14x16x16x4)÷(3.14x14x14x3)≒ 1.74倍

オリジナルで20年耐えたので、

これだと、20x1.74=35年 持ち耐える!

というマーティーの皮算用 兼 脳トレ になります(^^ゞ

かと思いましたが、待てよ

オイルの減り具合を判別できないとわかった今

一緒に入れない理由はありませんね~

一旦、減圧ボックスを開けて~

軸受は漬けてから8時間経過しているので

もう泡は全く出ていません。

フェルトの方は、

泡も出さずに、スル~っと沈んでいきました!

長時間漬け込まなくてよかったのかも?

まあ、折角入れちゃったので、

蓋をしてポンプで減圧して

このまま、暫く入っててもらいましょう(^^)

熱した方がオイルの粘度が下がって浸み込み易くなるのでしょうが

あまり高温にするとオイルが劣化するだろうし

電気アンカを下に敷きたいけど

この下で冬眠中の亀が、使ってるので~(^^ゞ

微かな記憶を頼りに、実家を探すと

鍋の保温用のが、ありました!

丸い部分は、ホーローっぽいです。

もう30年近く使ってないんじゃないかと

電磁調理器が世に出てない時代のものですね~

定格銘板をズームイン!

75W

ちょっと電源入れてみると

1分そこらで、80℃超え!

まだ、上がりそうでしたが

この温度じゃ高すぎるので、一先ずOFF!

温める容器を表面から遠ざけるか?

入力するAC電源を制御して減じるか?

そうだ!3Dプリンタのヒートベッド!

2020年4月の「3Dプリンタ その45 」以来

4年近くもビニール袋だけ被って休眠してたのであります(^^ゞ

「Geeetech 3Dプリンタ Prusa I3 Pro B アクリル製フレーム」

過去のブログ「3Dプリンタ その**」シリーズで随分と改造しております。

Repetier-Host Ver.1.6.0を立ち上げて

(どうやら今は、Ver.2.3.2のようですが)

COMポート設定してConnectして

お家アイコンでホーミングまでは、実にスムーズに操作できました。

ベッド温度を60℃に設定してON!

で、いつもの温度グラフを観ようとしたら

「使い慣れた」は、思い込みだったようで

この温度グラフを表示するのに

完全に操作を忘れてて、メニューを何度も探した挙句(@_@)

やっと、[Load]の下にタブにあることを発見(^^ゞ

すでに3分も経過して60℃になっておりました(~_~)

ベッドの中央は、57.7℃

センサーは、4mm厚ベッド板の裏側にあります。

50分経過

さすが、60±1℃程度で推移しています(^^)

ダイニングテーブルの上でやっておりますので

オイル漬けの軸受が入ったケースは、既に載せていますが

少しずらして、端の方は、47.6℃

もうちょっと上げても良さそうなので

設定温度 60 ⇒ 70℃へ

70.48℃まで上がった所です。

オイル漬けの軸受が入ったケースを持ち上げて

底を測ると、43.7℃

もう少し上げたい所ですが

ベッド80℃に直接当たるケースの方が耐えるか心配なので

これで、1日過ごさせます。

夕食前に終了であります。

9時間ほど熟成できました(^^)

同じようにして低温調理してる動画を見たことありますが

中身が異なるだけで、ほぼまんまかな(^^ゞ

具材の温度を70℃程にしないといけないらしいですが・・・

それにしても、このケース、凹み具合がほぼ変化していません( ゚Д゚)

なかなかの密閉性能です。

軸受は、まる2日間漬けて

新調したドーナツ・フェルトは、2日-8時間なので

ここで開けます。

出しました。

減圧ボックスに入れた効果はあったと思うのですが

ヒートベッドに寝かせた効果のほどは???

すっかりお肌が綺麗になった感じ、

見比べようと思ったら

分解してすぐのショットを撮ってませんでした(~_~)

では、後ろ側の軸受から

もとのケースに入れていきます。

左側が上になるのですが

含油軸受を丹念に観察しますが、

擦り減りの違いは確認できないので

入口のエッジが微妙に擦り減ってるっぽい方(写真左側)を

上側になるように置きます。

含油軸受ブロックをブラケットに入れますが

6本足の板バネがあるので

ブラケットに装着するには、ちと押さえねばなりません。

この様に挟んで含油軸受ブロックをブラケットに押さえつけて

3つの爪をしっかり出しておいて

中央下の丸穴は、オイル継ぎ足し用ですね。

塗装してあるし、大きさも十分

この底部分が使えないかと

上ので切り目を入れて、ペンチでむしり取っていきます。

底を摘出できました!

内側の隙間もなく、しっかり装着できました。

後側の含油軸受ブラケットは、無事メンテ終了!

微妙な軸の傾きに追従できる

「調芯性のあるスフェリカル型の含油軸受」なので

ロータを挿し込んで、ちょっと傾けてみます。

ある程度の硬さがありますが、良さげです(^^)

軸を真っ直ぐにしておきます。

次は、前側のブラケットです。

写真上が上になります。

こっちの含油軸受には、分解する時に上側の印(赤丸)を付けてたので

180度回転させて下向きにして付けます。

あっ! 含油軸受の裏と表を間違えました(>_<)

上下と裏表を同時に考えるのは苦手なもので(^^ゞ

こっち側に印が見えないといけないのです。

オイルを浸み込ませたドーナツ・フェルトを挿し込みます。

先ほどと同様に挟んでおいて~

3つの爪をしっかり出しておいて

マイナスドライバーに養生テープ貼って

3つの爪を少しずつ曲げていきます。

終わったと思ったら

赤丸部の爪が、すぐに引っ込んでしまわれました。

折れかけてグラグラで、外れるのです(>_<)

分解する時に、ちょっと不安だったのが現実となりました(T_T)

ずっと頭の片隅に残ってたので、

もしもに備えて、夜な夜な、補強する案を考えておりまして(^^)

宝箱から良さげな鉄板を探してきました!

アナログの玄関カメラだったのか?

半世紀前に現役だったのでしょうが

もはや、品番を検索しても全くヒットしません。

中身も、どうしたのか記憶もなく、もはやトランスだけ。

筐体が何かに使えるだろうと、取っておいたものです。

この天面板が使えそうです。

これがいいかも

昔~し、キャンプに使ってたOD(OutDoor)缶の残り

古すぎて使うのは危ないので、数週間前に

ガスを抜いて穴開けて廃棄しようとしてるとこでした。

底も廃棄のために穴を開けていて

ちと測り難いですが、厚み0.5mm!

良さそうです(^^)

まずは、これで底板を摘出します。

頑丈な缶切りだったらキコキコして缶詰の様に開けれるかもですが

厚いので、残りは、こいつでゴキゴキして~

イワタニのQ&Aサイトには、CB(カセットボンベ)缶の材質は、

スチール製だと書いてありますが

これは、屋外で使用することが多いOD缶で

内側がメッキとは思えない銀色!

穴開けて数週間も雨ざらしだったのに全く錆ていません。

磁石がくっつくので

鉄にクロムを添加した400系ステンレスだと嬉しいんですがね~

外側は、少し削ると銀色が見えてくる金色のメッキ

表面のメッキだけが錆びてるんです。

ブラケットより十分大きいです(^^)

お椀状になっています。

この辺でいいでしょう!

前側のブラケットは、外せないので

ので、

金敷の上で叩いて、平たくします。

まだ、僅かに平らではないのですが

これで十分でしょう。

ここの直径は、36mm

ここは、42mm

こっちは、11mm

補強金具の型紙を作って~

後ろ側のブラケットで検討中

大きめのを作りました。

型紙を張り付けて~

約30分で半分終わりました(>_<)

ひっくり返して

爪の出が、ちと短いですね~

ここは、70mm

まで入りそうなので

まあ、爪部分だけ長くすればいいのですが

加工時の手間も考えて(^^ゞ

ひっくり返して

爪の長さは、良さそうです(^^)

ハンドニブラー使うの何十年ぶりだろうか?

2mmずつ程度しか切れないので、地道な作業です。

結構な握力がいるので、久々の筋トレかな(^^ゞ

なかなか大変でした(@_@)

貼り付けて、

試しに、周辺の余りで爪と同等の大きさにして曲げてみると

大丈夫そうな硬さです(^^)

先の1mm厚の鉄板は、使わなくて良さそう。

次は、内側をくり抜くわけですが、このスケッチを描きました。

Inlscapeで描けばいいのでしょうが

Fusion360が使い慣れてるもので、つい(^^ゞ

ドリルでダダダダッっと穴開け撒くる作戦でいきます。

しか~し、このままでは、印刷できないのであります(~_~)

Fusion360のFree版は、どんどん機能を削られ

今やPDF図面作成は、有料機能なのであります(T_T)

でFreeCADへのデータ引き渡しをやったので

*.step と *.igesにエクスポートして、FreeCADで開くも

何も表示されず(T_T)

スケッチだからダメなんだろうと、適当なモデルにして

再度、*.step にエクスポートして

FreeCAD v.0.21.1で開くことができましたが

最も欲しい、円の中心が描かれないことに気づき・・・(T_T)

仕方ないので

Fusion360のスケッチをWindows10のスクリーンショットして

外側に72mm x 72mmの四角を描いてるので

その部分をGIMPで切り取り

それをInkscapeに読み込んで、寸法を合わせて

印刷するという荒業(アホ技ともいう)でやりました(^^ゞ

印刷したものを丸く切って

これから貼り付けようと並べたところ

51個のセンタポンチが終わりました。

まずは、ボール盤にΦ1.5のドリルビットを付けて~

ベルトを最高速にセットして~

12カ所の穴開けが終了!

5分ほどで

残りの39カ所をΦ2.0で開け終わりました。

見え難いですが、裏側

一番右の「軟鋼薄板」用のを使います。

これも5分ほどで

6ヶ所の切り込み終了

0.5mmの鉄にしては、硬いような気がします。

一応、裏側も

今一、見えませんが(^^ゞ

中をくり抜くのに、真ん中に大きな穴を開けて

このコッピングソーを使おうとしましたが

どうも切り難いのです。

やっぱし、400系ステンレスなのだろうか?

このエンドミルで削るしかないな~

35000rpmほどだと思います。

上:使用前、下:使用後

裏から

更に内側の穴をヤスリでキレイに整えて

1/4周当りでほとんど削れなくなったので断念(@_@)

歯が潰れてますね~

やっぱしステンレスっぽいな~

それとも、このミルが弱すぎたのか?

先月「ベビーベッドオルゴールメリーの修理」で

CNCでプラ板からギアを掘り出していたΦ1.0のエンドミル

左から8本は、まだ新品状態です。

試しに、使い込んできた、一番右のをDREMEL 4000に装着して、やったら

あっという間に(゚Д゚;)

いや~最初のと雲泥の差の切れ味です!(^^)!

これでアルミより硬い金属を削った事なかったのですが

中華製だと侮ってはいけませんね~(^^ゞ

CM入りま~す(^^)

マーティーが買った店は、もはやありませんが

これが、同じメーカーで同じもののようです。

恐るべし HANGXIN製(゚Д゚;)

912円/10個(5% OFF、送料 470円)

切削屑を拭き取りました。

数種のヤスリでバリ取りなどして整えます。

取り合えず、こんなもんかな(^^)

内側の爪みたいなのは、外側の爪の強度を増す為です。

一応、裏側も(^^ゞ

まずは、内側の爪状の所を曲げます。

裏から

3つ曲げました。

ブラケットに入れてみます。

底まで入って欲しいのですが、ちと浮いています。

3つの爪になる方を反対側に曲げて~

ブラケットの爪の穴に挿し込んでみます。

ここで裏と表を間違えた事に気づくのでありました(^^ゞ

反対側に曲げ直すと、折れる可能性もあるし

最後に塗装するので、このまま進めます。

どうやら、3つの立ってる爪状の奴が

住人Cは、鋭い眼力を持っておるのです(゚Д゚;)

昨夜は、乾燥のため、寒い中、一晩を

もちろん、実物にもドンピシャ

これで全体を均等に押さえつけたかったのです。

一時は、3Dプリンタで作ろうかとも・・・

反対側

爪がしっかり出て、バッチシです!(^^)!

補強金具の整形が終わったので

塗装する前に

これで油分を落とします。

屋外で振りかけて、脱油!

拡大

手持ちで最も色が似ていると思われる

これで塗装します。

油性なので換気が必要ですが、屋外は、とても寒いので

2ヶ月前に苦労して完成させた

「焼肉排煙システム2号」(四部作)の傘の下でやります。

焼肉の排煙の様子の動画だけならこちら(^^)v

ほぼ塗り終わりました。

この状態で過ごしていただきました。

では、前側のモーターブラケットに装着!

表側の爪の出具合は、いい感じです(^^)

挿入した時、遂に、元の爪(赤丸部)が折れました(>_<)

この爪が瀕死の状態だったので、補強金具を作ったのです。

折れた爪がモーターの中で暴れると大変なことになるので

取り出しておきます。

住人Cが持ってきた、化粧品のキャップを被せて

補強金具を押さえておいて

やわな塗装なので、挿入時に爪の塗装が剥がれております。

裏側もしっかり入っています!

思惑通りバッチシいくと気持ちいいですね~!(^^)!

羽の中心部に隠れてほぼ見えなくなりますが

一応、錆防止も兼ねて、塗装しておきます。

まるで最初からこれだったかのようと自己満足(^^ゞ

右のだけ、元の爪が折れて無くなっているので

やや中心部に近づいています。

表の注油口からも注ぎ足して~

ロータの軸にも塗りたくって~

Eリング(E形止め輪)を

ロータ軸の溝に嵌めるのですが

ショートノーズプライヤで少し縮めておきます。

ハウジングにロータを挿し込んで

Eリング(E形止め輪)をロータ軸の溝に嵌め込んで

久方ぶりに前側ハウジングにロータが戻りました。

なかなか回転が軽くなった気がします。

さて、久々にこちら

分解してすぐ

風量コントロールのロータリースイッチのその前に、中も割れたりしてないか気になるので

ロータリースイッチの裏側の2本のビスを外して~

中を診ると、全然大丈夫でした(^^)v

昔ながらのベークライトは、強いですね~

接点もわりと分厚いようで、ほっと心も安堵(^^)

やや太めの結束バンドを

しっかり巻き付けておきます。

横から

さっき発見したのですが

軸が入る所が破損しています。

これでは、ツマミを回す時にグラグラするし

中の接点の接触不良も起こりかねません。

粘土の様にコネコネ混ぜ合わせて

この様に貼り付け、周囲も補強しておきます。

60分硬化型で、固まると、とても硬くなります。

ここは、大丈夫でしたが

固まったので

ここも、念のため、更に結束バンドで補強!

この後、コーヒー飲みながら

首振りクランク機構の中心軸のショットをPCで確認してたら

ありゃ~!こんな所にも亀裂が!(>_<)

真上から軸の左側には、リブがありますが

右側は、ジョイント金具が通るので、リブがないのです。

赤丸部が亀裂が入ってる箇所で

一目で最も弱い部分だと分かります。

白いのは、上に乗るクランク機構の円盤の滑りをよくするための

ジュラコンかナイロンのツバ付スリーブです。

少し擦り減っていますが、割れや亀裂はなく、問題ない様子(^^)

さて、亀裂をどう補強しようかな~?

エポキシパテで分厚くすると

ジョイント金具が当るので、ダメなんです(~_~)

おっ!リブの赤丸の所、少しだけ垂直になっています。

が!

上に乗る円盤の下に、突起があって

結束バンドに当たるので、円盤が下まで装着できないのです(>_<)

それにしても、この突起の役目は、何だろう?

結束バンドを色々出してきました。

さっきボツになったのは、左から2番目の

左のを使ってみます。

他に60cmのもありま~す(^^ゞ

材質はナイロンで、白いツバ付スリーブと同様、摺動性があるので

突起と擦れても、上の円盤の動作には支障ありません。

上の赤丸部を拡大

結束バンドを締め付けたら

上の方の亀裂は、ほぼ見えない程に塞がりました(^^)

下の方は、少し亀裂が確認できますが

まあ、この補強で大丈夫でしょう。

ここは、今までの所より力が掛るようなので

念の為、同じ幅の白い結束バンドで二重にします。

黒の同じ奴がもうないもので(^^ゞ

円盤とジョイント金具を装着してみます。

クリアランスOKです(^^)

よろしいようなので

レジンで固定します。

UVライトは、波長 365nmと395nmの2本を所持しております。

365nmの方がエネルギーが高いそうなので、後から購入したのです。

眼でもデジカメでも365nmの方は、白く見えるんですね。

リブの周辺にだけ

レジンを盛り盛りして~

写真写りがいい方の395nmを当てて、硬化させてる所

首振り軸の根本の補強、終了!

ちと、見かけ悪いですが、隠れるので(^^ゞ

では、円盤を載せるわけでありますが、

怪しそうなので、じ~っとガン見してると~

ん? 汚れの筋かな?

擦ってみると、微妙な段差が!

亀裂であります~(~_~)

よく観えないので、写真をPCで観ると

あちゃ~ お前もか~!(゚Д゚;)

もはや、プラ部品は、全滅ですね~(@_@)

すでに穴の所が欠けてます。

軸からの力を一手に受け止めている部分なのでしょう。

裏はどうかな?

中央から右上に向かって長いですね~(~_~)

下方にも薄~い筋が、亀裂っぽいです?

粉砕するのは、時間の問題だったようです。

一応、最初にやってはみたものの(^^ゞ

かなりの力が掛っている様子なので

結束バンドの力では、押さえきれる感じがしません。

ステンレスの針金を巻くことにします。

ジョイント金具を外します。

このドリル・セットを使います。

電源は、超簡易のバッテリー充電器!

筐体は、着物の反物の紙筒をカットして

コレットも既製品に3本ボルトを追加して芯ブレ調整しています。

赤いボタンを押した時だけ回転するので

実際は、空中での作業ですが

今の所、思惑通りに進んでいます(^^)

4つ目の最後です。

できるだけ巻く径になるよう針金を丸く整えて

リブに開けた穴に通していきます。

両端を絡ませて捩じって締め付けます。

先端を整えて、ここは、終了!

拡大

右側、いい位置に穴を開けれてます(*^^)v

4つのリブの穴に通し終わりました。

なかなか強そうです(*^^)v

プラパーツなのでシリコングリスです。

気休めかもですが

ツバ付スリーブにもシリコングリスを塗布しておきます。

ジョイント金具を取り付けて、首振りクランク機構のメンテ終了!

やっぱし、20年も使うと

次は、最外周

このままでは、周囲に巻いた針金が、ズレて外れるので

四角のヤスリで、溝を掘ります。

下のプライヤは、撮影で立てるためで~す。

1周撒いたら、両端を捩じって締め付けます。

横から

補強が終了したので

ジョイント金具を元通りに付けますが

可動部に白いグリスを塗っておきます。

ジョイント金具を取り付けて

赤枠の所をレジンで埋めました。

軸を入れる時に穴が擦れてやや大きくなってて

少しガタがあったので、穴の平らなとこだけレジンを盛りました。

ツバ付スリーブを挿入。

こっちにもシリコングリスを塗っといた方がいいですね~

首振りクランク機構の動作確認を動画で!

モーターを分解した状態ですが

温度ヒューズが切れたままなので、電源入れても大丈夫です。

ん? 上の円盤が最も左に来る時、動画の33秒辺り

盛り盛りしたレジンに当たって、乗り上げていますね~(~_~)

これはいけません、見落としてました(>_<)

盛り上がってるレジンを除去していきます。

横から

これで大丈夫でしょう。

再度、首振りクランク機構の動作確認を動画で!

今度は、大丈夫です(^^)

それにしても、この構造を観ると

首を手で無理に回すと、簡単に壊れそうですね~(>_<)

最も左に来た時のショット

円盤の突起と結束バンドの間に

僅かな隙間があるので、よしと(*^^)v

その右側面からのショット

健全なご様子!

既に円盤の上には、こんなのが載っていました。

単なるかさ上げのスペーサーですが

2つの穴が何のためなのかは、解りません。

円盤の上に載せた状態

補強の金属棒でも入れようと考えてたのかな~?

上には平ワッシャーが載るだけなのです。

上のショットの後ろに写ってるのは、これ!

始動用のコンデンサは、フィルム・コンデンサなので

まず死んだり、容量抜けすることはないでしょう。

誘導モーターの進相コンデンサなので

これが無いと、モーターが自力で回り始めることができません。

しかも、手で反動つければ、どっち側にでも回り始めます。

ほうぼうがやられてきますね~

もう蓋を閉めても大丈夫でしょう。

おっ! 蓋の裏にも何やらカバーにビスが!

開けました(^^)

中心部を拡大

ここも白いのは、ツバ付スリーブです。

右サイドは、いいのですが

左サイド、赤丸部が、欠けています。

そう影響が出る所ではなさそうなので

見なかったことにして、カバーを閉めます(^^ゞ

次は、ちょっとこれを使いたくて

Simple Greenという洗浄剤

パイロット製万年筆の専用クリーナーが同成分で希釈したものなのです。

買ったばかりなので

上の様な汚れが落ちるのか、試したかったのです(^^)

裏の説明

・非イオン系 界面活性剤

・2.5%ポリ・オキシ・エチレン・アルキル・エーテル

これを3倍に薄めて、約0.8%にして

首軸にインクが固まって書けなかった万年筆を漬けたら

固まってたインクがどんどん溶け出て、

一晩で、すっかり復活したのです。

強力なマジックリンには多数の薬剤が入ってますが、界面活性剤は、

・イオン性の両性界面活性剤 アルキルジメチルアミンオキシド(AO)

「日本界面活性剤工業会」に詳しく載っていますが

よ~分かりません(@_@)

これは「手肌に優しい」と書いてあります。

ちなみに「パイロット万年室(ペン先首軸)洗浄液」の説明書

10%ポリ・オキシ・エチレン・アルキル・エーテル

8ccを100ccで薄めると

正確にはMOLで計算しないといけませんが

ざっくり 8x10% ÷ 108cc = 0.74% かな

風量調整のツマミ

スプレー式なので薄めずにそのまま

キッチンペーパーにシューっと散布して巻き付けて放置!

「手肌に優しい」と書いてあったので・・・

キッチンシンクの上です。

洗浄前の

特に水滴の様な形の窪みの輪郭に付着したもの

ん?「経由国」?

159円の送料なので、さすがに、直接日本に向かわず、

遠回りでヒッチハイクしているご様子(~_~)

いつぞやは、モルディブ経由で届いたパーツもありました。

「地元の配送会社に受け取られました」から「地元の空港」?

地元とは? まだ日本じゃないのか?

冬は、まだ長~いので、ゆっくり待ちましょうかね(^^)

次の日、配送状況に変化はないのですが

温度ヒューズを交換できる状態にしておこうかと(^^)

モーターさん、正月の間は、この状態で過ごされました。

温度ヒューズ、まだまだ先だろうと思っていたら

黒いのを先に入れて~

袋ナットで留めます。

綿棒をスピンドル・オイルに付けて

20日ぶりに立ちました!

裏手からも

赤リードに繋がる2本のエナメル線の先端を

熱収縮チューブを被せて~

結束バンドの先っぽをカットして

もう治った気満々で、余裕が出てきて(^^ゞ

続けて動画で説明しますが

水で濡らしたティッシュで軽く拭き取るだけで

型紙を剥がして~

ヤスリでバリ取りして~

爪になる部分も折り曲げて~

斜めから

真横から

ワッシャーを後側のブラケットに置いて

時は、元に戻って~

あっ!その前に、ここを結束バンドで元通り固定しとかないと(^^ゞ

30秒後

後からも

依頼者さんも現物を観察したいでしょうから

この辺りの工具で、被覆を取り除いていきます。

カッターナイフは、0.2mmの薄刃のです。

MADE IN JAPANのアングルニッパーの刃の咬み合わせは、

薄いアルミホイルも軽くひと挟みで切れるほど!

ULテープの様に見えましたが

巻いた形跡はなく、熱収縮チューブでした。

リード線の下は、細いエナメル線がなかなかの混み様!

ん?

青リードの先にエナメル線がひょろっと出て

先が切れています。

一瞬、切ってしまってたかと思いましたが、いや違う!

これは、温度ヒューズの足と青リードの線を

固定するために巻き付けてただけです。

そもそも、構造上、青リードに別の線が繋がっていたら

ここに温度ヒューズを入れる意味がありませんからね~

モーター巻線のエナメル線と一緒に巻かれているので

カットして茶リードに付けたままです。

アルミ製の「ヒートクリップ」というもの

これです。

赤丸部が半田付けする箇所です。

半田付けの熱で、温度ヒューズが切れないように

足の熱を逃がすべく、クリップタイプのヒートシンクを挟んでます。

赤丸内、見え難いですが

青リードと半田付けしました。

茶リードも同様にヒートクリップで挟んで

半田が付き易いようにフラックスを塗っておいて

ここは、巻線のエナメル線も接続されてるので

気を付けねばなりません。

半田付け作業、無事に終わったかな~?

ポリイミドテープを巻いて

テスターで温度ヒューズの導通を確認!

無時に終わったということですね(^^)

無事に終わったので

ここに熱収縮チューブを被せたいのですが

小さいのと大き過ぎるのしか持ち合わせがないので

耐熱、絶縁に優れる

このポリイミドテープを巻きます。

作業し難いので細めの結束バンドで固定します。

久方ぶりに、ステータ(巻線部)とロータが合体しました!

紐をできるだけ元通りに固定できたと思うのだが

いい感じではないでしょうか(^^)

交換前の最初の状態は、これでした。

温度ヒューズ交換後を真上から

これが、交換前の最初の状態

どのように付いていたか、記憶は吹っ飛んでおります(^^ゞ

最初に分解した時のショットを観ながら

ビスで取り付けていきます。

裏側にナットなので作業し辛いです~

先に台座を取り付けます。

ここには、これだけパーツがあります。

台座を蓋する前に軸に付けていた黒いのが

外れて落ちていました(^^ゞ

後入れで良かったんですね。

一番でかいワッシャーを載せて

上部の枠に挿し込んで

ロータの軸にも塗って

後側の軸受に挿し込みます。

軸を手で回すと、少々重たい感じもするけど?

ひとまず、羽なしで電源入れてみましょう!

コンセントを挿して~

風量調節ツマミが電源ON/OFFを兼ねているので

「0」から「Ⅰ」へ!

ん? あれっ? えっ! 回らんの?!

手で回して始動してやっても

風量調節ツマミを「Ⅱ」「Ⅲ」へと上げても

ピクリともしません(;´Д`)

また、温度ヒューズが切れるといけないので、すぐにOFF!

信じられず、2、3回やるも、回ろうとする気配すらなし

そんなバカな(゚Д゚;)

完全に100% 回ると信じていただけに・・・ (/ω\) _| ̄|○

20年の歳月による劣化は、ただものではないですね~(>_<)

「この記録で他の扇風機さんが1台でも治ることを祈ります」

で締めくくって

ここでギブアップして終了しようかな~

「修理できない1%の方に転びました」ってメールしようか?

依頼者さん、さぞかし悲しむだろうな~

「モーターさんよ、なんで回ってくれないの?」(/ω\)

返事がないので、今日は、もう寝よう(-_-)zzz

・・・・・

さすがに昨夜は、よく寝れませんでした(@_@)

午前中、所要で出かけたら、

少し元気が戻ってきました(^^)

よ~し、もう1回だけモーター開けて診よう!

まずは、台座を開けてテスターで調べると

青リードと茶リードが導通しているので

温度ヒューズは、切れていません。

また、モーターを開けました!

キレイに紐で束ね直してましたが

また、解かないことには、始まりませんので~

結束バンドを切って~

今回は、リード線の束の下の方まで紐を解きます。

エナメル線がゴチャゴチャしてるな~

と、しばらく目視で捜索していたら

おや? もしや?

拡大!

中央の赤リードの上、エナメル線が切れてるぞ!

この時は、+3.0のシニアグラスでも、自分の眼が信じられず

デジカメのプレビューで拡大して確認しました。

(近年は、老眼鏡と呼ばず、シニアグラスと云うそうな)

赤リードを引っ張り出して

ピンセットで切れたエナメル線の両端をそっと持ち上げました。

ぐっと拡大!

明らかに切れています!

遂に見つけたぞ~~~っ\(^o^)/

全ての原因は、これだったんですね。

最初にここが切れて、回らなくなり

モーター内の温度がどんどん上がって、

温度ヒューズがプチッ! だったんですね。

何故こんな所が切れたのかな~?

まあ、20年もの間に何かがあったんでしょうね~

他にも切れてる所があるやもしれないので

入念にチェックします。

それにしてもエナメル線がグチャグチャだな~(@_@)

伸ばしたりしないで、そっとしておいた方がいいでしょう。

かなり長く確認しましたが、

ここは、大丈夫そうです。

上の写真の裏の方から

こっちも大丈夫のようです。

では、赤リードの熱収縮チューブを取り除きます。

切れたエナメル線は、赤リードの先端まで届かないので

赤リードの方を少しカットして、先端の被覆を剥がします。

半田付けの準備して~

半田ゴテで熱して、エナメルのコーティングを剥がし

執筆時に拡大して観ると

半分ほど半田付けできてるので、問題はないのですが

もう少し根元まで半田付けたかったかな~

半田ゴテの根本の方で熱して収縮させて、終了!

前と同じ所を締め付けるとエナメル線が切れそうな気がして

ちょっと位置を変えて、紐で縛り付けました。

上方からショット

この巻いてあるテープの劣化が気になったので

剥いで~

触った感じ、ULテープではなく

この自己融着性絶縁テープと思われるので

「エコ」と見間違いそうですが「エフコ」です(^^ゞ

2号:PE/ブチルゴム(2層構造)

1号:ブチルゴムだそうです。

こっちの方がやや分厚いですが

いい感じです(^^)

ロータと合体します。

今度は、ワクに付けずに

モーター単体で動作確認します。

お~~~~っ!

回りました!

但し、「Ⅰ」で回らなくて

次にツマミを反対に回して、「Ⅲ」で始めると回ります。

その後は、「Ⅱ」「Ⅰ」と下げても回り続けます。

遂にモーターが治ったのであります\(^o^)/

手で軽く回る時は、

風量調節ツマミ「Ⅰ」から始動します。

しかし、手で回して重い場合

風量調節ツマミ「Ⅰ」では、始動せず

「Ⅲ」からじゃないと、始動しません。

前後のブラケットとステータを固定している

4本の長いボルトを硬く締めると

軸の回転が、すごく重くなるのです。

ボルトを少し緩めると、軽くなります。

左が元のTOP位置なのですが

試しに

後ろの軸受&ブラケットを90°ずつ回転させてみましたが

どの位置よりも、上の写真の元の位置が

重たい中でも最も軽く回ります。

ふと、後ろ側のブラケットを観ると

ありゃ~お前もか~!

爪が一つ、踏ん張れなくなって、今にも折れそうです。

これが、重くなる原因でした~(>_<)

やっぱし、このタイプの爪は、弱いですね~(~_~)

折り曲げ1回限りなのかな~

前側の時と同じように補強金具を作らないといけません。

実は、あのプリムスのOD缶、外の小屋の前に3つ放置してたので

まだ、2缶あるのです(^^)

穴開けた状態で1ヵ月以上も放置していました。

底にも穴を開けた状態で

その内、捨てに行こうと思ってたのですが

全くの予想外で大活躍であります(^^)

切り始めた断面を観ると

底板(写真上側)と側面を折り重ねて繋いで

最後に別の金属板でカバーしてあります。

そのカバーだけが、とても錆びているんです。

底部分をくり抜いた後です。

穴開けた状態で1ヵ月以上も雨ざらし状態だったのに

全く錆びていません。

茶色いのは、底板と側面板を繋いでた所の錆が流れ落ちてるだけなので

茶色の錆は、ほぼ取れるんです。

SUS400系のクロム系ステンレスの中でも

マルテンサイト系は、磁性がないので

磁性のあるフェライト系のSUS430かSUS444に違いありません。

工房では、磁石がつく貴重なステンレスであります。

捨てずに宝箱に回収しとこっと(^^ゞ

くり抜いたOD缶の底部分と並べて

前側の時と同じように、平らにして~

大きい金槌でやったので、とても楽でした(^^)

裏にステンレス0.3mmまでと書いてあるので

躊躇してたんですが

「ストロング」なので、握力さえあれば、大丈夫かと

ハンド二ブラーは、とても時間かかったけど

ちと握力いりましたが、かなり簡単に切れました!

最初からこれにすればよかった(^^ゞ

ドリルビットは、これのΦ1.5とΦ2.0

切削油としてモリブデングリスの出番です(^^)

Φ1.5の穴開け終了

Φ2.0は、多いので、ズコズコと一気に開けてたら

ドリルビットが熱くなってきたので

切削油を付けて冷やし休憩しながら10分ほどで66穴終了!

ジグソーのブレード、こんなの持ってたの発見!

1回は使ってるのでしょうが、完全に忘れてました。

2回目なので、迷わず準備できます(^^ゞ

先に6ヶ所の切込みを入れてから

2回目は、ダダダッと開けた各穴の隙間を短くしてたので

中華製エンドミルとDREMEL 4000リュータ 35000rpmでスコスコ切れて、5分ほどで終了!

内側にもジグソーで切込み入れて

これで、寒~い外での作業は終了!

この工具たちで、中央の突起を折り曲げて~

いや~2回目は、手際よくできました~

ブラケットに挿し込みます。あっ!ペンキを塗るの忘れてた!(^^ゞ

一度曲げた爪を戻してやり直して折れるといかんし

まあ、ステンレスであることは、ほぼ確定なので、

隠れてる部分は、いいとして~

最後に爪だけ塗ることにしま~す(^^ゞ

で、再びモーターを組み立てます。

軸が軽く回るようになったのですが

手でグッと前後を密着させると

軸の回転が重くなってしまいます(>_<)

ん~ん、困ったな~

ワッシャーを噛ましてみる事にします。ボルトで締めましたが

ちとワッシャーが厚過ぎたようで、逆に重くなり、却下!左側のボルトだけを微妙に浮かせ気味にすると、軽くなるので

結束バンドの切れ端を挿し込みます。

このナットを追加して

この状態でモーターだけの試運転します。

後ろを向いてもらって~

軸の回転が軽い状態になるようボルトの締め付けを微妙に抑えた所で

二重ナットにして緩み留めにします。

モーター単体の試運転を動画で

風量ダイアル「Ⅰ」 からでも問題なく始動するようになって

いい感じです!(^^)!

では、台座を取り付けて起こして

モーターを取り付けます。

単体動作テストの時に気づいたのですが

モーターは、組み立て状態で取り付けることができるのでした(^^ゞ

4つの袋ナットを付ければ

モーターの取付終了です!

羽を取り付けます。

軸の平らになった所と、羽のイモネジ位置が合うようにして

羽をイモネジ(中央の赤丸部)でしっかり固定しました。

前面カバーを付ける前に

羽を付けての初試運転を動画で!

普通の壁掛け扇風機だと40~45W辺りなので

65Wともなると、小柄な扇風機なのに凄いです。

ここまで強烈だと、姿だけレトロなサーキューレーターの域ですね~

上の時に回転数を測っておけば~と後悔(~_~)

執筆中に横道に反れ、マーティーの勉強タイムです(^^ゞ

既に梱包してまして~どうしても知りたくなったので

上の動画から音のみを抽出してWAVファイルを作り

SoundEngine v5.23に読み込んで

スペクトラムアナライザを表示します。

風量調節ツマミ「Ⅲ」の所です。

151.2Hzのピークが出てるのでRPMに変換すると

羽3枚の風を切る音なので

151.2 x 60 ÷ 3 = 3024rpm(1分間の回転数)

さすがに65Wは、2000rpmじゃ済まなかったですね~( ゚Д゚)

もしかして、前側のピークかな?

だとすると

70.1 x 60 ÷ 3 = 1402rpm か~

ちと遅い気がしますね~

しかも、上のピークだと高調波が、2次、3次と確認できますが

このピークは、のっぺりした山なので、何かの振動成分だと考えられ

上の写真での計算で合ってるでしょう。

では、最後に前面カバーを付けます。

前面カバーを付けると、やり難いからですね~

前面カバーは、位置決めボスとかが付いてなくて

前面カバーの上下左右がズレないように確認しながら

扇風機さんも大喜びで手を上げています(^^)

モーター後部の軸受の所、37.4℃

では、元通りの姿での試運転を動画で!

いや~治ってよかった~(;´Д`) !(^^)!

最後に、ここですね(^^ゞ

乾かす間、横になってもらってましたが

これでいいんじゃないかと(^^)

爪の先っぽを丸くしているし

元を知らなければ、判別できないレベルではないかと(*^^)v

では、梱包する前に、

妙な発熱があるといかんので、エージングします。

風量調節ツマミ「Ⅲ」+首振りONで

3時間ほどエアコンの温風をカクハンしていただきました!

温度上昇: 37.4-21.6 =15.8℃

全く異状なさそうです!(^^)!

夏のエアコン効いて室温がMax30℃として

モーターのこの部分がMax45.8℃

内部は、60℃超えないと思うのだが・・・

扇風機とオイルさんに頑張ってもらうしかないですね~

普通は、モーターの前後に通気口があって

自らの風で冷却するのですが、これは密閉型(>_<)

まあ、埃が入らなくていいのですが、中に熱が籠るのが・・・

停止して風が止まると、中の熱がジワジワ出てきて

一時的に外殻の温度が上がるのです。

人が走ってて止まった途端に暑くなるのと、同じようなもんですね。

OFFして、2分22秒後

41.4℃ まで上がりました。

温度上昇: 41.4-21.6=19.8℃

室温が30℃だと50℃近くなるので、ちと熱いですね~

まあ、この後は、下降していきますが

一応、停止からの温度変化をグラフにしました。

上の写真で測っている様に、モーター後ろの軸の外側です。

十分冷えるのに15分程度かかるということですね。

ばっちし回復されたので

退院前の記念撮影!

ちょっと、柔軟体操!?

左右のチルト調整ノブの横に

引っ掛けられるような感じにU字輪っかが出ていますが

左右で90°向きが異なるし

何のためなのか不明のままです。

マーティーの指紋は、残らず拭き取ったので

梱包用のストレッチフィルムを巻き付けて台座を保護します。

これらの交換したパーツ

お土産にお持ち帰りいただきます(^^ゞ

二重にしてしっかりチャック締めました。

梱包していきます。

電源コードもプチプチ袋に入れて

お土産のパーツは、台座に貼り付けました(^^)

特に首が弱そうで

道中、ねん挫されるといけませんので

プチプチマフラーをしっかり巻いておきます。

来た時の段ボールに入ってもらって~

見えませんが、隅には、紙を丸めた緩衝材を詰めて

いや~こんなに名残惜しいのは初めてです(´Д`)

1ヶ月も滞在されてたからな~

仕上げのプチプチを被せます。

梱包終了!

あっ!もう一つお土産を入れ忘れてた!

依頼者さんも注油したくなるでしょうからスピンドル・オイルを!

ラベルは、マーティー工房オリジナルですが

中身は、特製ではありません(^^)

粘度の低いオイルなので

袋を2つ

「5年毎程度」にしてますが、根拠は、ありません(^^ゞ

段ボール板に説明書とオイルを張り付けて

赤い紙は、帰りの送り状が挟んであった台紙です。

段ボールの裏側を開けて、上のを入れます。

箱の横の扇風機の写真がガムテープで隠れてしまったけど

これで、ほんとのバイバイです(´Д`)

梱包終了!

後日、郵便局から帰途につかれました。

いや~治って安堵しております(^v^)

最初の試運転で全く反応がなかった時は、

完全にダメかと思いましたからね~

今回は、特別嬉しいです\(^o^)/

プラ部品が全滅なのには呆れましたが

とても楽しませていただきましたm(_ _)m

後日、依頼人さんから

扇風機さん、元気に回ってます!とのことで、この写真が!

アンティークに囲まれ

つけてもらった燕をヒュ~ヒュ~飛ばして、上機嫌です。

こりゃ~居心地良いいでしょう~

よかったよかった\(^o^)/

c.jpg)

c.jpg)

c.jpg)

ca.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

cc.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

c.jpg)

cc.png)

%E6%B4%97%E6%B5%84%E6%B6%B2cc.jpg)

cc.jpg)

c.jpg)

c.jpg)

ccc.jpg)

c.jpg)

c.jpg)

0 件のコメント:

コメントを投稿