なんとか定位置が決まったので、まずは、排気システムが先なのですが

Z軸を可動化させるアイデアが浮かんで、それに興味がいってしまって...

で、アイデアとは、一般的なテーブルを上下させるのではなく

ノズルとレンズ部分を上下に可動させたいと思ったのです。

右往左往の思考パターンをそのまま記録したので長~いです(-_-;)

まずは、宝箱から小型のステッピングモータを探します。

割と古いFAX(おたっくす)を分解して採れたものだったと思います。

候補1:MITSUMI M35SP-12N Datasheetはこれ

・Φ35

・516mA/phase

・トルク:50mN・m、通常の300mN・mから見ると1/6

・7.5°/step

・DC24V仕様、Working DC 21.6~26.4V

ちと大きすぎ。

候補2:MISTUMI M25SP-3Nf Datasheetはこれ

・Φ25

・227mA/phase

・トルク:21mN・m、通常の300mN・mから見ると1/14

・7.5°/step

・DC24V仕様、Working DC 21.6~26.4V

まあ許せるサイズ!

高圧電源モジュールに24Vでてるけど2phaseで約0.5Aはきついかな~

能力半分の0.2~0.3Aで使うとしても別電源だろうなあ~

候補3:仕様不明

裏には「H05 4421BL」とあるだけ

リードスクリューが50mmで大きさ的にはドンピシャなんだけどな~

確か、この5inch CD-ROMドライブを分解して採れたやつで

Φ3のリードスクリューとスライドロッドがあり

とてもスムーズに動くのでこうゆう機構を真似したいのです。

Aliで定格を探していたら、似たやつを見つけて。。。ポチってしまった(-_-;)

Φ15モーター、可動域:53mmで丁度いい

定格は載ってません(T_T)

US$ 2.49/2個

更に探していると

オリジナルは、三共モーターのDPW11というものらしい。

今は、日本電産サンキョーに合併したようで、DPW11のDatasheetはなし。

18°/step、3~6V、10Ω/phase、0.2A っぽい所までわかってきました。

(手持ちのは、16Ω/phaseだった)

トルクが知りたいので、"DPW11"で検索すると、ここに仕様があった!

・ブランド:三共

・0.2A/phase

・18°/step

・巻線抵抗:10Ω/phase(手持ちのは、16Ω/phaseだった)

・固定トルク: 19g-cm(保持トルク)

・スラスト:100gf

「スラスト」とは、スラスト荷重:100gfのことで

軸方向に100gを荷重できるということ(単なる機械的強度でしょう?)

LM8UU:13g なので、7個まで大丈夫ということになる。

たぶん、ノズル部分は、50gいかないと思うので

余裕2倍で摩擦などを考慮しても大丈夫そう!

固定トルクの19g・cmは、

= 1.86326 mN・m

= 190g・mm(中心より1mmの所では)

= 127g・mm(軸径3mmの中心より1.5mmの軸面では)

これは、回転方向に引っ張って保持していれるトルクです。だと思う(-_-;)

= 127g・mm(軸径3mmの中心より1.5mmの軸面では)

これは、回転方向に引っ張って保持していれるトルクです。だと思う(-_-;)

ちょっと高校物理を思い出し、Google先生の指導で計算してみます^^;

軸は、こんな溝です。

1mm位のピッチが欲しいところですが。

溝の傾きをザクッと出して~

かなり単純化して、傾斜を引き上げる時の力で計算します。

μ:摩擦係数とかも、怪しい設定であります(-_-;)

まあ桁まではズレてないと思います^^;

・50gで3.7gf・cm --- 約1/5の能力なので大丈夫そう!

・100gで(摩擦係数0.2として)7.4gf・cm

Max能力の19gf・cmでは、約250gまで保持できることになります。

計算が合ってればの話であります(-_-;)

以上は、Full Step時の能力で、Microstepでは、トルクが下がるので

あまり細かいMicrostepにはしない方がいいのかなあ~?

総重量 50g以下(目標 30g)でHalf Stepにすると

・18°/step、ピッチ 3mm、Half Step だと、0.075mm/step

まあレーザーのZ軸としては、これでもいいかもだけど

・1/8 Microstepにすると、0.01875mm/step

トルクが大丈夫かは、実物で限界まで調整するしかないようです。

軸をM3ネジにできれば、並ネジで0.5mmピッチなので

Half Stepでも0.0125mm/step にはできるのだけど...

気になって先に進めないので、実際に回してみることにします。

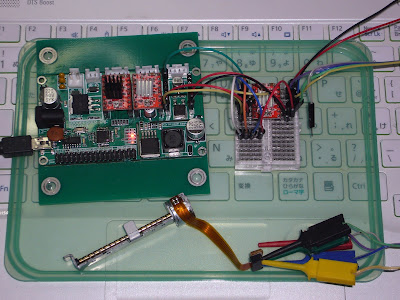

CNC2418のWoodpeckerボードを使って

1/16 Microstep、Candle(GRBL Controlソフト)で

24Vは高すぎるので、横に可変電源置いてます。

机上検討じゃなくてKEY上検討。。。失礼しましたm(_ _)m

モータの仕様は、3~6Vのようなのですが、5Vでは、回らず

6.17V、0.054/2phase(0.027A/pahse) 辺りからしか回りません。

A4988の定格 8~35Vに起因する下限のようです。

指で軽くつまむと止まる程度のトルクです。

Woodpeckerは、CNC2418の200step、ピッチ4mm、1/16 Microstepで

800step/mm設定のままです。

CandleからF50で回すと

このステッピングモーターは、20step、3mmピッチなので

200÷20 x 3÷4 x 50 = 375mm/min で回っているはずです。

(1/16 Microstepのままです)

0.1A/phaseにすると、まあまあトルクありそう。

指で軽くつまんでもで大丈夫で、モーターの発熱もほとんどない。

測れないので、キッチン・スケールを指で押して比べての感触では、

200g位の力まで脱調しない感じですが、少し強くつまむと脱調します。

0.2A/phaseにすると300g以上、500gまではいかない感じ

洗濯ばさみをキッチン・スケール上で開くと700~800gなので、

その半分位の感触です。

数十秒回しているとモーターが暖かくなってきます。

Z軸が動く時間は、短時間なので大丈夫そうです。

これは、1/16でもいけそうです!

18°/step、ピッチ 3mm、1/16 Microstep だと、0.009375mm/step!

0.01mm/stepあれば十分です。

ん~ん、キッチン・スケールと指の感触ではよくわからんな~

ならば、実際に釣り上げ実験!

糸をリードスクリューに巻き付けて、先に洗濯ばさみつけて

小さな袋に入れた500円玉を巻き上げます。

6.2V、0.188A/2phase(0.094/phase)、10mm/min!

500円玉 10枚:70g --- ダメかあ、脱調して逆回転します。

7枚:49g --- 巻き上げできました!

上の感触とはちと違いますね~

まあ何となく使えそうなトルクなのでこれで進めることにします。

ちなみに、スペックの「19gf・cm」は、リードスクリュー半径:1cmの時

トルクは、リードスクリューの中心に近づく程、急激に上がります。

中心からの距離に反比例するので、グラフにするとこれです。

1.5mm ⇒ 1mmでは、60gfもトルクが上がることになります。

この辺が計算と実際の違いなのでしょう。

実際は、こんな単純じゃないでしょうが、これ以上突っ込むのは止めておきます。

んで、さっき見つけた、ちと高いけど勢いに乗ってポチッ!(-_-;)

リードスクリューがM3/0.5mmピッチネジなのが魅力、可動域:80mm

DC 4~9V、500mA、18°/step

4ワイヤー:青A+、黒A-、赤B+、黄B-

モーター径:Φ15

US$ 6.86(24% OFF)送料 $2.47

最悪、ダメな場合は、先の候補2のMISTUMI M25SP-3Nf Φ25

のギアをとってカプラーでM3の長いボルトつけようかな。

M3の長いボルトなんて売ってるかな~

これポチッとこっと!

M3 80mm全ネジ棒 US$ 3.08/10本(8% OFF)

ちょっと金属のメインパーツの重量確認です。

Φ3 スライドロッドとM2ボルトとナット。。。27g!

残りは、全部PLAかABSなので50gを超えることはなさそうです。

ロッドは、CD-ROMドライブとか分解して採れたΦ3を使っています。

ブッシュは、アルミダイキャストに埋もれて回収困難なので

それにこのオイルレス・ブッシュをロッド辺り、2個ずつ使っています。

US$ 5.99/20個組

もうちょっと外径が小さいのが欲しかったのですが、探すのに随分苦労した品です。

おっとレンズマウントを忘れてた(-_-;)

レーザーでレンズが熱を持つだろうから、放熱する為にアルミにしたいのです。

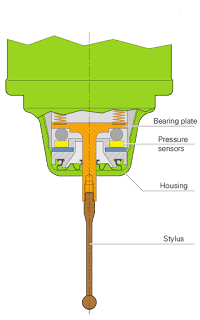

赤外線レーザーの検討中に買ってたこのハウジングが余っています。

「808nm laser diode housing 5.6mm laser diode mount

with coated glass lens and adjustable」

|

| 出所:AliExpress |

|

| 出所:AliExpress |

これがΦ19で丁度いいんだけど、US$ 22.9 もしたのでもったいないな~

アルミ丸棒をAliExpressで探してみましたが、ここは、

・A6061 Φ18 x 100mmでUS$ 3.52+送料$ 1.45

こっちや

・A6061 Φ16 x 300mmでUS$ 10.80

あっち

・A6061 Φ18 x 300mmでUS$ 11.50

おっ! ミスミのこれが安価ですね~

・A1070 Φ16 x 1000mmで770円

・A1070 Φ18 x 1000mmで870円

・1000番系【純アルミニウム】

純度が高いので導電性・熱伝導性・耐蝕性がいいが、

強度が低く、粘り気があるので加工に注意。

A1070は、純度 99.7%以上

・6000番系【AL-Mg-Si系合金】

Si、Mgとの合金で、Mgだけの5000番系より強度・耐食性に優れる。

A6061は、Cuも添加され、熱処理で硬度が上がる。

・切削加工は、5000番系【AL-Mg系合金】がやり易いとのこと。

1000番系の方が高価な気がしますが...

ということで、ミスミでしょう!

1mもいらんけどな~、と、注文しようとしたら

閃きました!

これこれ!

フレキシブルカプラー!

測ってみると、Φ19!これこれ!

フレキシブルカプラー!

随分前に買ってた「5 x 8」US$ 0.98(5% OFF)

片側は、Φ5側なのでΦ8に広げて、8 x 8にすればいい、これに決まりです!

重さは、15g

さっきのと合わせると~

27+15 = 42g

ん~ん、50gちょっと超えそう(T_T)

と、ここでCNCで削りたくなったので

フレキシブルカプラーでレンズマウント作り、前回の日誌に飛びます。

CNCに夢中になり記録のまとめをサボって順序が逆になったわけです(-_-;)

完成~! レンズはまだ付けてないです。

大凡の主要パーツが決まったので

やっとFusion360で設計に入るわけであります^^;

既に進んではいますが、過去になく複雑になり、なかなか大変です(-_-;)

PARTⅡに続きます。