前回は、アングルをカットしたところまででした。

事前にCNC2418で整形のCAM処理を作っておりました。

平板は、赤枠部分です。

思惑通り端面切削ができています。

加工時間:36分38秒で平板の時と同じになります。

ジグソーで手動カットした端面が思いの外、キレイでなのです。

これは、平板の方のカット端面

早く先に進めたいので、CNCでの端面整形はパスにしました^^;

たかが穴開け!されど穴開け!

大した加工ではないに、勘違いが多々ありまして、この先長~いです(-_-;)

無理にCNCを登場させたので時間もかかっております。

まあ、得た技もそれなりにありますが^^;

エクストルーダー・マウントになるアングル板

左側の垂れ下がり部は、50mm

アルミの下に板を敷くし、左側の垂れ下がり部分は、50mmは大丈夫です。

ただ、この状態で、スピンドルは、Z軸の左目いっぱいです。

最悪、ボール盤で手加工かな~

左上の角穴は手加工確定なのです。

Fusion360のCAMでGcodeの準備をします。

でかいドリルがないので、小さい穴開けてエンドミルで広げる作戦です。

CAM設定をすっかり忘れてるので「CNC2418 その74」で復習します。

Φ5からΦ6に広げるのに中心から徐々に切削したいので

[2D]-[2Dポケット]で下穴を指定しますが、

スケッチを表示したままCAMモードに行きます。

穴が複数あっても[下穴ドリル位置]を設定できました。が、ツールパスがどうも変です。

下穴を指定が無視されてしまってます(T_T)

ツールパスがご丁寧に中央から半径方向に0.5mmずつ4重にもなっています。

半径0.5mmずつ削れば、ツールパスは、この様に1周でいいはずなのです。

ストックをチューブにしておかないとできないことが判かりました。

この様にモデルを無視して、ストックを一つの穴に指定しないとダメなのです。

ストックは、チューブ形状にして、原点は、モデルの角にしてみます。

1穴ずつに別々にGcodeを吐き出そうと思い付いたのです。

原点は、チューブ・ストックの中心じゃないと下穴指定が無視されますね~

切削時間は、約19分になります。

同様に穴のすぐ内側の薄い青スケッチ円を下穴として指定するだけで、

切削時間は、約8分で済むんだけどな~

Φ6に広げる穴は、4つで、44分の差か~

加工だけ相対座標系でGcodeを生成しておいて

ドリル加工の絶対位置移動のGcodeとを手動で組合せて作る手もあります。

あっ!CNC用のΦ5のドリルもコレットも持ってなかった~(T_T)

CNCにセットする前にボール盤で開けとかないといけないのです。

Gcodeの組合せや確認、ボール盤を小屋から出し入れ

色々やってると1時間くらい直ぐに経つな~(-_-;)

ということで、下穴3mmで全てCNC加工に決定であります(-_-;)

色々と後付できるように周りに穴を増やしてます。

これにドリルの下穴開けの時間が要るので

両サイド&セッティングとかしてると、5~6時間コースですね~

非力なCNC2428でアルミの加工するのは大変です。

[2D]-[2Dポケット]で[送りと速度]の設定。

2mmのトウモロコシタイプの2-Fluteエンドミルを使います。

主軸回転速度:1000rpmになってますが、

生成されるGcodeは、S1000になるので約10000rpmになります。

ふと、このポップアップに気づいてよく読むと

アップカットは「剛性の低い加工機で使用される」とあったのです。

まさにマーティーのCNC2418向きのようです。

面方向の切削:0.3mmずつ、深さ0.07mmずつだったので

アップカットでは、

面方向の切削:0.5mmずつ、深さ0.1mmずつでやってみることにします。

もはや[下穴ドリル位置]は関係ないと思うのですが、

ドリル穴サイズのスケッチを指定したままです。

アングル板をこの様にセッティングしようと思いますが

当て木を面取りするか、逃げて、最も左に寄せるかな~

1mmの余裕もなさそうです。

ん~ん(T_T)

内側にRがついてるので、下の当て木を避けると

やっぱし、これでいくしかないです。

どうしても、CNCを登場させたいのであります^^;

図面は、正確には貼れませんね~

ボール盤にはステージないので、位置合わせがネックになります。

端面から定距離でケガける金属用の筋毛引きとか持ってないのです。

結局、最後に「金属用の筋毛引き」らしきものをポチっております^^;

一度に全穴の加工はできないので、分割しないといけないかもです。

小さな洒落たクランプでもあればいいのですが...

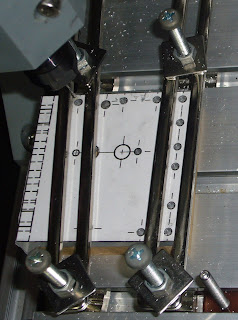

この時作った位置合せ治具を使ってみることにします。

下のパーツは、ステンレスのイモネジピンで

アルミステージの溝の底に面で固定させズレ難くするためです。

ここで20本組をポチったものです。

M4-35 20本 US$ 2.80

こんな袋に入っております。

漢字のお国から送ってきたので、てっきり達筆だと思ったのですが...

ゆっくり下ろして、位置合せ治具にネジ込んで、

まあ、この過程で0.1mm程度のズレは...(-_-;)

もう一個4mmイモネジをコレットに噛ませて

同じ様に下げていき

位置合せ治具にネジ込みます。

これで2つのイモネジは、X軸に並行になったはずです。気持ちだけは完璧^^;

置き時計をバラしてゲットした天然石の四角柱です。

反りもなく厚みも均等なのでスペーサーに丁度いいのです。

石のスペーサーを外して

ステージのサイドにアルミアングルがピッタリ付いてるのも確認します。

この折れたエンドミルを逆さにしてプローブとして使います。

赤矢印のようにプロービングして部材の端面座標を計測します。

まずは、Z 軸プロービングの復習です。

Z-probeボタンを押すと、ジワジワ下がって接触すると止まります。

その時、放出されるGcodeは、

*****

G21 G91 G38.2 Z-30 F100

G0 Z1

G38.2 Z-2 F10

*****

で、Z軸をX軸に置き換えて、X軸左方向の探索にします。

その時、放出されるGcodeは、

*****

G21 G91 G38.2 Z-30 F100

G0 Z1

G38.2 Z-2 F10

*****

で、Z軸をX軸に置き換えて、X軸左方向の探索にします。

*****

G21 G91 G38.2 X-10 F100

G0 X1

G38.2 X-2 F10

ここからプローブの半径分引くと部材の端面座標になります。

*****

コマンドラインに手動で打ち込んでやってみますが、G21 G91 G38.2 X-10 F100

G0 X1

G38.2 X-2 F10

ここからプローブの半径分引くと部材の端面座標になります。

*****

アルマイト処理層が意外と分厚いようで、なかなか電気的に接触してくれず、

RESETスイッチで何度も緊急停止しました(-_-;)

数回磨いてようやく上手くいきました。

下側の端面は、アルマイト処理されてないので、接触は大丈夫そうです。

*****

G21 G91 G38.2 Y10 F100:

G0 Y-1

G38.2 Y2 F10

*****

X、Y通しでプロービングして部材の角の真上に移動させたくなりました。

「G92 Xa Yb Zc」命令で、現在位置をワーク座標(a,b,c)にセットできるので

X、Yのプロービングをして、

プローブ(3.175mm)の半径分を差し引いて絶対座標としてセットして

10mm上昇して、部材の右下角位置に移動します。

*****

G21 G91 G38.2 X-10 F100:F100で右方向に探索

G0 X1:接触したら右に1mm退避

G38.2 X-2 F10:F100で右に10mm探索

G0 X1:右に1mm退避

G90 G92 X2.5875:現在位置を絶対座標[プローブ半径+1mm]にセット

G91 G0 Y-10:下に10mm移動

G0 X-5:左に5mm移動

G21 G91 G38.2 Y10 F100:F100で上方向に探索

G0 Y-1:下に1mm退避

G38.2 Y2 F10:F10で上方向に探索

G0 Y-1:下に1mm退避

G90 G92 Y-2.5875:現在位置を絶対座標[-プローブ半径-1mm]にセット

G91 G0 Z10:10mm上昇

G90 G0 X0 Y0:絶対座標(0,0)に移動

*****

では、原点だしを動画で!

1回目のF100の時は、プローブの反りが大きいです。

ちゃんとした小型のプローブが欲しいところです。

或いは、Φ6のピンがいいのかも?

2mmのドリルでZゼロ調整して穴開けです。

回転数が速すぎるのかな?

或いは弱気の5mm/minの掘り下げが遅すぎるのかな?

切り屑が粉のように小さいです。

穴開けだけ、ケガキ線入れてボール盤でやった方がいい気もしてきましたが

この作業が今後きっと役に立つであろうことを信じて頑張ります^^;

1/8inch(3.175mm)のコレットに装着できました。

たぶん側面の接触面積が大きいからかも?

やはり、回転数が速過ぎるのだろうか?

Overrindingで下げようかと思いましたが、ちと怖いのでそのまま続行(-_-;)

この店で色々揃えています。

Φ3.2 ⇒ Φ6 穴拡大を開始!お~っ! アップカットはなかなか静かです。

ダウンカットでは、最外周の時に歯が食い込む方の回転なので

かなり無理してそうな音でFeedを下げていましたが、

アップカットでは、歯が離れる方に力が掛かるので静かで安心です。

Feed 150%(60mm/min ⇒ 90mm/min)に上げました。

最も負荷がかかる最外周も大丈夫です。

こりゃ~なかなかよさそう!

動画で!

スピンドル:10000rpm(100%DUTY)、彫り込み速度:90mm/min

半径方向:0.5mmずつ、深さ:0.1mmずつです。

ただ、無理するとエンドミルが内倒れになって切削内径が小さくなるかも?

ひとまず、片面、なんとかキレイにできたようです。

右端の2穴の部分は、訳あって、後でカットすることにしてます。

寸法図の紙はズレてたので、左のステー位置がギリギリでした。

流石にCNCで開けるとキレイですね~(*^_^*)

手間を掛けた甲斐があります。

今度は、右側端面はジグソーでカットした面だし

手前の端面もアルマイト処理されてないので確実に接触してくれます。

X軸方向は、

F100で-13.677、F10で-13.717なので0.04mmの差

F100で、-71.723、F10で-71.663なので0.06mmの差

プロービングは、速すぎるといけないようです。

やっぱ1/8inchのプローブは細いようです。

執筆中に気づくに回転させながらやるといいのかも?

3.2mmのドリルで3箇所の穴開け

今回は、ドンピシャかな!・・・紙の貼り方がです^^;

ドリルは、3mm位が限界かな~

もっと低速でトルクがあるスピンドルがいいんだろうな~

穴広げは、水平方向に0.5mmずつの切削なので

先の2mmのより1mmのエンドミルの方が負荷が軽くなりそうです。

これも、先のAliExpressのリンクと同じ店です。

では、動画で!

Feed 150%(60 ⇒ 90mm/min)にしてます。

やっぱ、アップカットは、いいですね~

Φ3.2 ⇒ Φ6 穴拡大

エンドミル:1mm 先端Flat 2-Flute トウモロコシタイプ、アップカット

スピンドル:10000rpm(100%DUTY)、彫り込み速度:90mm/min

半径方向:0.5mmずつ、深さ:0.1mmずつです。

写真撮り忘れましたが、エンドミルの反りはなかったみたいで

できあがりの穴径は、ほぼ6mmになっていました。

次、Φ3.2をΦ3.5にするは、

Overriding MaxのFeed 200%(60 ⇒ 120mm/min)でも余裕ありそうでした。

水平方向に0.15mmの切削ですからね~

ステー位置を変えて2mmのドリルで残りの穴開け

今回は、少しずつスピンドル回転数を下げてみました。

スピンドル回転数、50%(約5000rpm)まで下げると切り屑が良さげです。

音も無理してる感じはなく、ステッピングモーターの発熱も少ないです。

Overridingでは50%がMINです。

ボール盤や電動ドリルでやる時の螺旋状の切り屑はでませんね~

Φ2穴をΦ2.5に広げるのも水平方向に0.15mmずつの切削なので

1mmのエンドミルでFeed 200%(60 ⇒ 120mm/min)でいきます。

11個の穴を2mm⇒2.5mmに完了!

32分29秒・・・1穴約3分です。

穴拡大が終わりました。

アングル版の穴あけ加工完了です!

寸法図の紙を剥ぎます。

左上の後加工する所だけ残してます。

この面も剥ぎます。

穴にはヒゲがややるので、大きめのドリルで穴の面取り

2.5mmの穴は、M3でタップ建てます。

いつも「立て」か「建て」で悩みます^^;

最後の平板は、全部2mmで開けた後、

Φ2.5とΦ3.5へ穴広げは、ボール盤でやることにしま~す!

部材をX軸に平行に取り付けて

原点だしをして

S500で全部2mmのドリルで開けます。

S500の80%なので4000rpm程

掘り下げ速度 Feed 150%にしたので、5 ⇒ 7.5mm/min です。

切り屑がかなり良さげになってきました。

ドリルの穴開けを動画で!

Fusion360のCAM設定で[チップ切断-部分退避]にしています。

分かり難いですが0.5mm掘り下げる毎に僅かに戻ります。

1mm掘り下げたら全排出でドリルが完全に上がってきます。

削り始めで回転数が大きく落ちる気配はなく、切り屑がとてもいい感じです。

Z軸のステッピングモータの発熱は少ないので無理もしてなさそう。

2mmドリル、4000rpm(40%DUTY)、彫り込み速度:7.5mm/min

30%DUTYの3000rpmでもいけそうだけど、やってません(-_-;)

やっとドリルらしい螺旋の切り屑がでました。

彫り込み速度を10~15mm/minにしてもよかったかも?

終了後みるとかなり巻き付いてます。

彫り込み速度を10~15mm/minにすると、切り屑が分厚くなって

この巻き付きが悪さするかもなので

やっぱし、7.5mm/min辺りが丁度いいのかもです。

21穴で57分・・・1穴3分弱ですね~

もうちょっと早くできそうな気もします。

いい感じの螺旋の切り屑も落ちています。

今回、ドリルの設定がわかってきたのは、収獲です。

ボール盤でやろうかと思ってましたが

夜遅くなったので、外でボール盤使うわけにもいかず、

されど早くやりたくなって、これ使って部屋でやります!

流石にキレイではないですが...(-_-;)

ちょっとスライドブロック付けてみようかな!

あれ!?あっ!

スライドブロックの取付ネジ穴、M3とばかり思ってたらM4だ~(-_-;)

ここに来て、初めて気づく始末(-_-;)

結局、次の朝、ネジ買いに!

この前、訳あって、家から5Km先まで歩いてた時に見つけた

ネジ専門店でヘキサネジを買いました。

AliExpressでもステンレス M4x16mmの10個で$1.24とかあるので、

かなり近い価格であります。

これは、M3 x 10mm、30個で235円

後で近くのホームセンターで見ると、同じものが、3個で147円でした。

ちょっと名刺もらってきました。

大阪に本店と2号店、と福岡に1店舗あるだけです。

福岡支店は、こんな通路が3つだったかな?

左奥の方には、箱物が一杯ありました。

なかなか良い店を見つけました。

CNCで加工した穴は、M3ボルトを前提にしてたので当然入りません(T_T)

ビスの頭も大きいので入りません。

Φ3.5⇒Φ4.5、Φ6⇒Φ8に広げる必要があります。

再びCNCに正確にセットするのは、かなり厳しいので

こうなったら、ボール盤の登場してもらうしかありません。

ボール盤の取説を見ると、この表が!

3mmドリルだと2500/3000rpm(50/60Hz)でいいようです。

6~9mmドリルだと900/1000rpm(50/60Hz)とあります。

やっぱしドリルは高速回転で使うものではないようですね~

この螺旋の切り屑好きなんです。

ボール盤に簡易ステージをつけたいな~

下の大穴はM4ボルトの頭が隠れます。

上部分も頭が入るように削らないといけません。

ここは、アングルの角なのでCNCが使えなかった部分です。

「RELIEF 精密ハイスビット 28086」というものですが

どこで買ったか忘れました(-_-;)

Amazonにもこのパッケージのものが見当たりません。

旧パッケージの在庫セールで買ったのかも?

今回は、ドンピシャかな!・・・紙の貼り方がです^^;

ドリルは、3mm位が限界かな~

もっと低速でトルクがあるスピンドルがいいんだろうな~

先の2mmのより1mmのエンドミルの方が負荷が軽くなりそうです。

Feed 150%(60 ⇒ 90mm/min)にしてます。

やっぱ、アップカットは、いいですね~

Φ3.2 ⇒ Φ6 穴拡大

エンドミル:1mm 先端Flat 2-Flute トウモロコシタイプ、アップカット

スピンドル:10000rpm(100%DUTY)、彫り込み速度:90mm/min

半径方向:0.5mmずつ、深さ:0.1mmずつです。

写真撮り忘れましたが、エンドミルの反りはなかったみたいで

できあがりの穴径は、ほぼ6mmになっていました。

Overriding MaxのFeed 200%(60 ⇒ 120mm/min)でも余裕ありそうでした。

水平方向に0.15mmの切削ですからね~

音も無理してる感じはなく、ステッピングモーターの発熱も少ないです。

Overridingでは50%がMINです。

ボール盤や電動ドリルでやる時の螺旋状の切り屑はでませんね~

1mmのエンドミルでFeed 200%(60 ⇒ 120mm/min)でいきます。

32分29秒・・・1穴約3分です。

左上の後加工する所だけ残してます。

いつも「立て」か「建て」で悩みます^^;

Φ2.5とΦ3.5へ穴広げは、ボール盤でやることにしま~す!

掘り下げ速度 Feed 150%にしたので、5 ⇒ 7.5mm/min です。

ドリルの穴開けを動画で!

Fusion360のCAM設定で[チップ切断-部分退避]にしています。

分かり難いですが0.5mm掘り下げる毎に僅かに戻ります。

1mm掘り下げたら全排出でドリルが完全に上がってきます。

削り始めで回転数が大きく落ちる気配はなく、切り屑がとてもいい感じです。

Z軸のステッピングモータの発熱は少ないので無理もしてなさそう。

2mmドリル、4000rpm(40%DUTY)、彫り込み速度:7.5mm/min

30%DUTYの3000rpmでもいけそうだけど、やってません(-_-;)

彫り込み速度を10~15mm/minにしてもよかったかも?

彫り込み速度を10~15mm/minにすると、切り屑が分厚くなって

この巻き付きが悪さするかもなので

やっぱし、7.5mm/min辺りが丁度いいのかもです。

もうちょっと早くできそうな気もします。

今回、ドリルの設定がわかってきたのは、収獲です。

夜遅くなったので、外でボール盤使うわけにもいかず、

されど早くやりたくなって、これ使って部屋でやります!

スライドブロックの取付ネジ穴、M3とばかり思ってたらM4だ~(-_-;)

ここに来て、初めて気づく始末(-_-;)

結局、次の朝、ネジ買いに!

この前、訳あって、家から5Km先まで歩いてた時に見つけた

ネジ専門店でヘキサネジを買いました。

かなり近い価格であります。

後で近くのホームセンターで見ると、同じものが、3個で147円でした。

大阪に本店と2号店、と福岡に1店舗あるだけです。

左奥の方には、箱物が一杯ありました。

なかなか良い店を見つけました。

ビスの頭も大きいので入りません。

Φ3.5⇒Φ4.5、Φ6⇒Φ8に広げる必要があります。

再びCNCに正確にセットするのは、かなり厳しいので

こうなったら、ボール盤の登場してもらうしかありません。

3mmドリルだと2500/3000rpm(50/60Hz)でいいようです。

6~9mmドリルだと900/1000rpm(50/60Hz)とあります。

やっぱしドリルは高速回転で使うものではないようですね~

ボール盤に簡易ステージをつけたいな~

上部分も頭が入るように削らないといけません。

ここは、アングルの角なのでCNCが使えなかった部分です。

どこで買ったか忘れました(-_-;)

Amazonにもこのパッケージのものが見当たりません。

旧パッケージの在庫セールで買ったのかも?

今はどうやらヨドバシカメラのここでしか取り扱ってないようです。

もう一本買っとこうかな~

DREMEL 4000のオリジナル・コレットはアルミなので真鍮に変えてます。

これもどこで買ったかな~

DREMEL 4000に取り付けます。

上のハイスビット、面白いようによく切れて

あっという間に削れました。

まあ、手動でやると手元が狂って多少の傷は入りますが(-_-;)

六角穴のキャップボルトの頭が入るようになりました。

結局、時間かけてCNCで広げた穴は、ほぼ全滅に近いです(T_T)

教訓! 2mm程のガイド穴開けたら、後は、外でボール盤かな?

次やる時は、CNCで2.5mmと3.5mmのドリルを使いたいので

コレットをポチりました^^;

右側だけ裏返し。

スライドブロックの取付穴は貫通してるので、長いボルトでいいと思ったら、

ネジ溝がない所は径が小さいのです。

M4 x 16mmでは微妙に長すぎて、

左のボルトのように約1mm短くしないといけないのです。

なかなかすんなり進みません(T_T)

ステンレスネジをグラインダーで短く削るのも面倒なので

また、「ネジのナニワ」に行って、M4 x 12買ってきました^^;

右側部分をジグソーでカット

ガイドを付けれなかったので、切断はやや歪んでます。

グラインダーでちょっと整えました。

赤丸部の穴が隠れるからです。

やっと仮組立できました。

なかなか重甲でワクワクしてきました。

アングル板と平板は、こちら側:5本、裏側:4本のM3ボルトで固定してます。

5mm厚とはいえ、アルミなのでネジ山への負荷を分散したかったからです。

しばらく酔いしれて、写真撮りまくり^^;

裏側。

裏側のボルトが1本しか写ってないですが、

リニアブロックの間に4本のボルトがあります。

マウント全体をアルミにしたので

元の放熱板を兼ねたアルミマウント(下の)よりかなり大きくなって

スロートの冷却が良くなるんじゃないかと期待してます。

今回は、アップカットとダウンカットの違いを痛感したことと

ドリルの使い方が少し上手くなったことが収獲かな^^;

組み込みに入る前にお買い物!

「筋毛引き」は、AliExpressで出てこないので、かなり探し回りました。

「マークスクレーパー」と呼ぶようです。

鋼鉄の針なので、たぶん、アルミにケガキできるでしょう。

ポチっておきます^^;

これもどこで買ったかな~

あっという間に削れました。

まあ、手動でやると手元が狂って多少の傷は入りますが(-_-;)

教訓! 2mm程のガイド穴開けたら、後は、外でボール盤かな?

次やる時は、CNCで2.5mmと3.5mmのドリルを使いたいので

コレットをポチりました^^;

ネジ溝がない所は径が小さいのです。

M4 x 16mmでは微妙に長すぎて、

左のボルトのように約1mm短くしないといけないのです。

なかなかすんなり進みません(T_T)

また、「ネジのナニワ」に行って、M4 x 12買ってきました^^;

ガイドを付けれなかったので、切断はやや歪んでます。

グラインダーでちょっと整えました。

なかなか重甲でワクワクしてきました。

アングル板と平板は、こちら側:5本、裏側:4本のM3ボルトで固定してます。

5mm厚とはいえ、アルミなのでネジ山への負荷を分散したかったからです。

リニアブロックの間に4本のボルトがあります。

元の放熱板を兼ねたアルミマウント(下の)よりかなり大きくなって

スロートの冷却が良くなるんじゃないかと期待してます。

ドリルの使い方が少し上手くなったことが収獲かな^^;

組み込みに入る前にお買い物!

「筋毛引き」は、AliExpressで出てこないので、かなり探し回りました。

「マークスクレーパー」と呼ぶようです。

鋼鉄の針なので、たぶん、アルミにケガキできるでしょう。

ポチっておきます^^;

US$ 2.75(25% OFF、送料 $0.21)

これ円形の歯で2本のケガキが同時にできて、なかなか良さげなのですが、

ちと高いかな~今回はパス(-_-;)

US$ 17.66(43% OFF)

ついでに、これも!

みら太な日々さんが使ってて便利そうだったのでポチッ!

US$ 1.67(30% OFF、送料 $1.16)

新型コロナウイルスで流通がグチャグチャのようですが

果たして届くだろうか?

これ円形の歯で2本のケガキが同時にできて、なかなか良さげなのですが、

ちと高いかな~今回はパス(-_-;)

US$ 17.66(43% OFF)

ついでに、これも!

みら太な日々さんが使ってて便利そうだったのでポチッ!

US$ 1.67(30% OFF、送料 $1.16)

新型コロナウイルスで流通がグチャグチャのようですが

果たして届くだろうか?

2 件のコメント:

CNC2418でアルミ切削いけますね!あまり例がないので助かります。

穴切削、螺旋彫り(表現の仕方がよくわかっていませんが)で渦巻状に掘り進む事例はありますが、マーティーさんの事例は、穴内周を掘り下げているんですね?

昔青年さん、お久しぶりです。

お役に立てて光栄でございます。

CNC2418は非力なので、ミルの底面全体で掘り下げていくには

かなりFeedを下げないと振動も酷いし無理があります。

でドリルで下穴を掘ってから、ミルのエッジで半径方向を広げていこうという苦肉の作戦です。

今回、初めてアップカットにしたら、ミルへの負荷がかなり軽くなりました、というかミル1回転の間で強弱の幅が縮まって均一に近くなったのだと思います。

コメントを投稿